Badanie Twardości

Badanie Twardości

Twardość jest miarą odporności materiału przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego przedmiotu, wskutek działania skupionych nacisków punktowych spowodowanych wciskaniem w nią drugiego, twardszego ciała, zwanego wgłębnikiem.

Metody pomiaru twardości stosowane w naszym laboratorium

Metoda twardości Vickersa

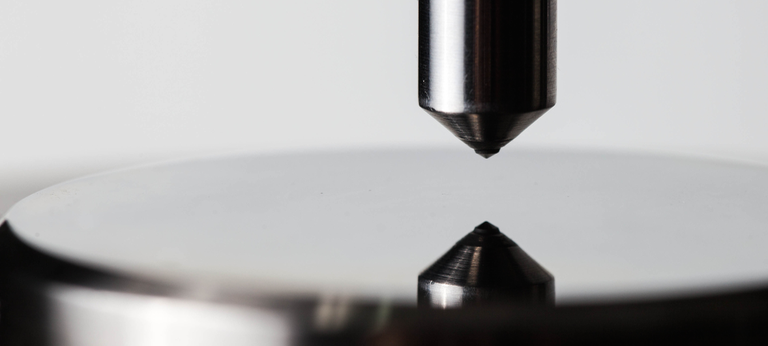

Procedurę pomiarów metodą Vickersa wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6507-1 oraz procedurę badawczą IB/DT-HV/P/EN ISO 6507. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

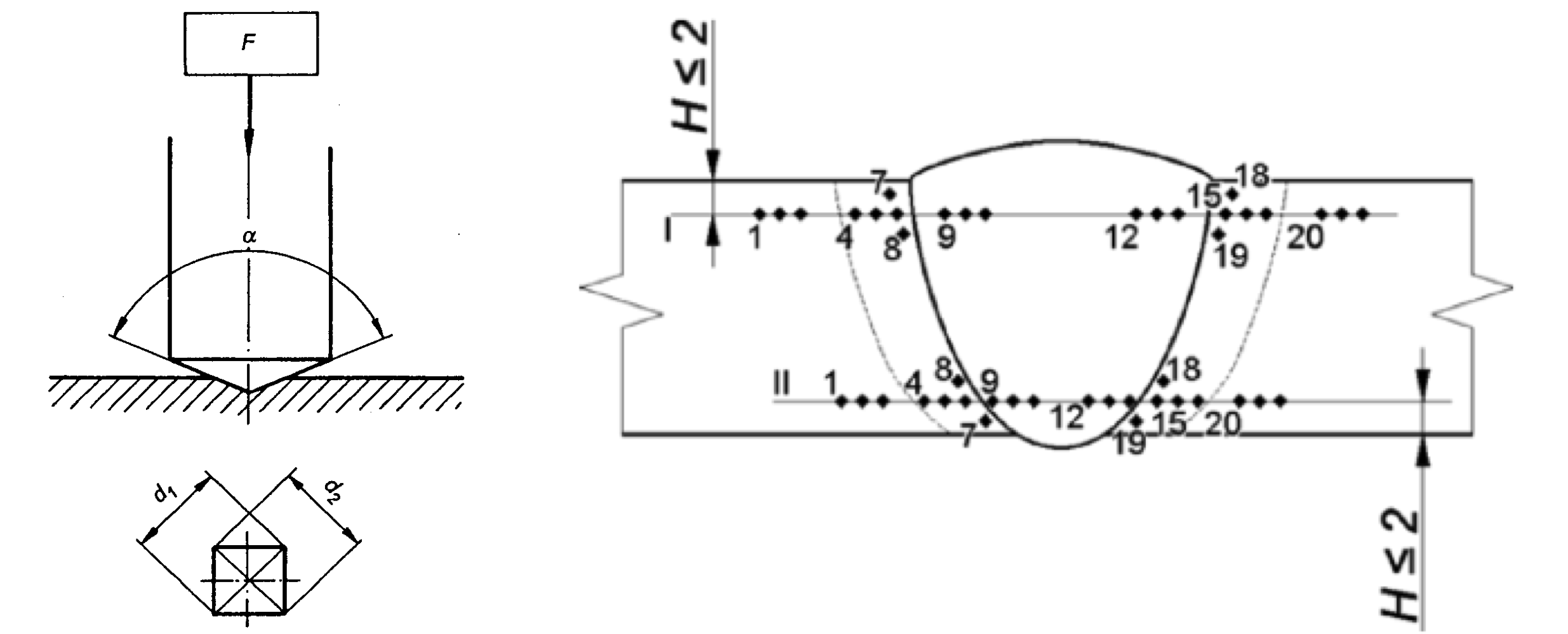

Pomiary twardości metodą Vickersa stosujemy do złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

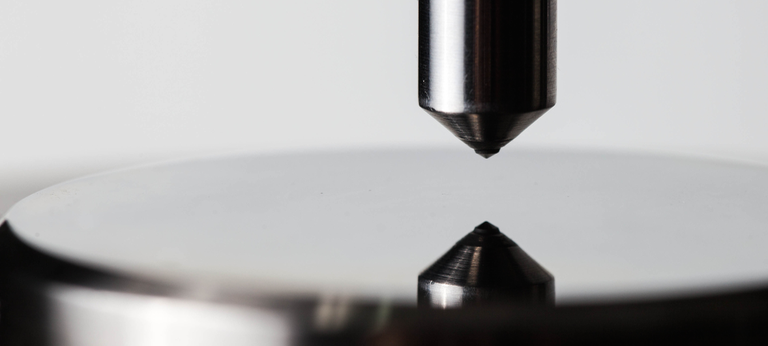

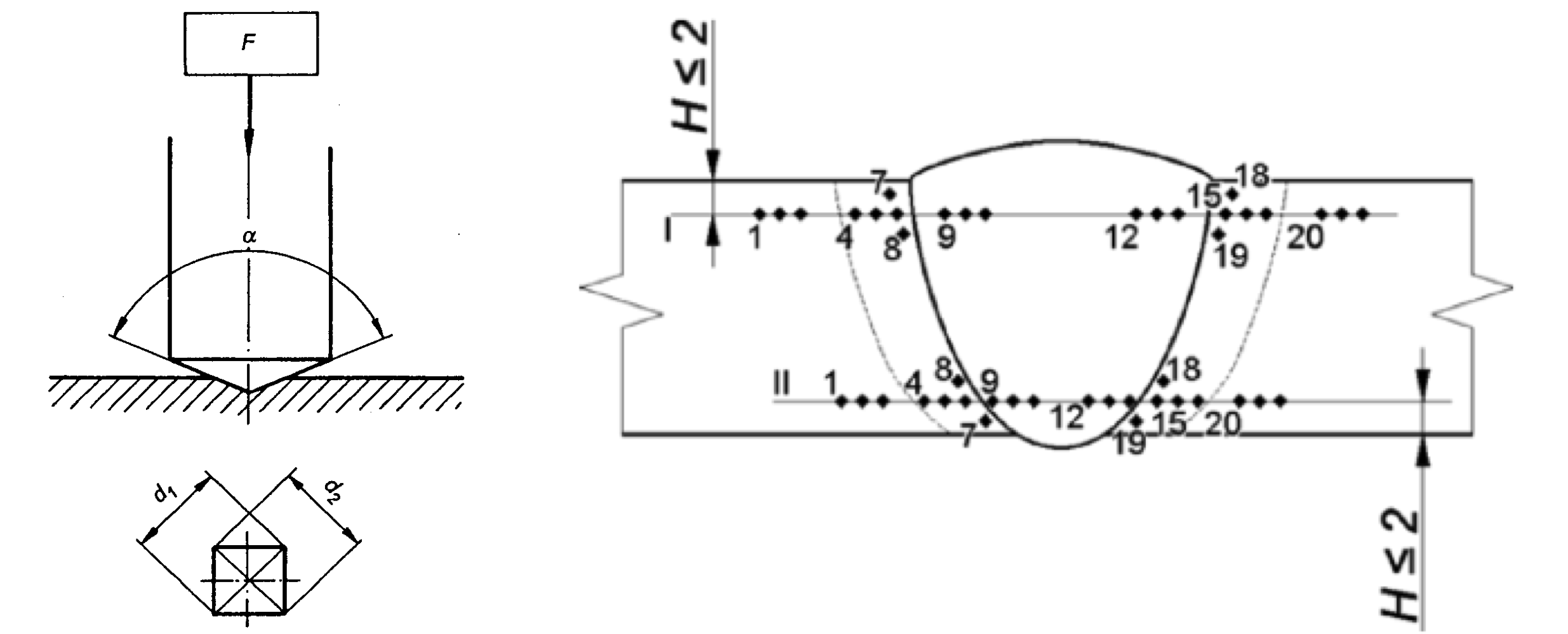

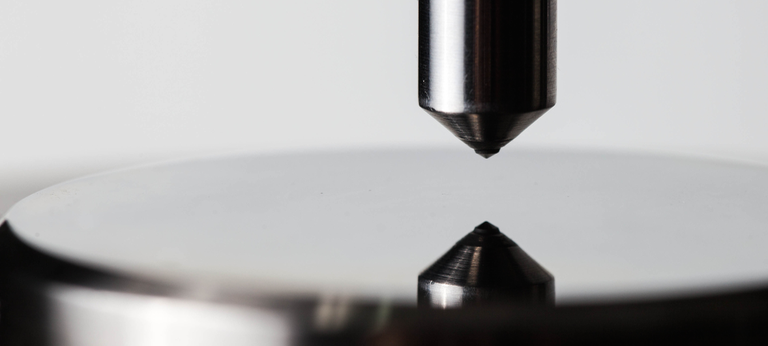

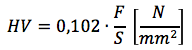

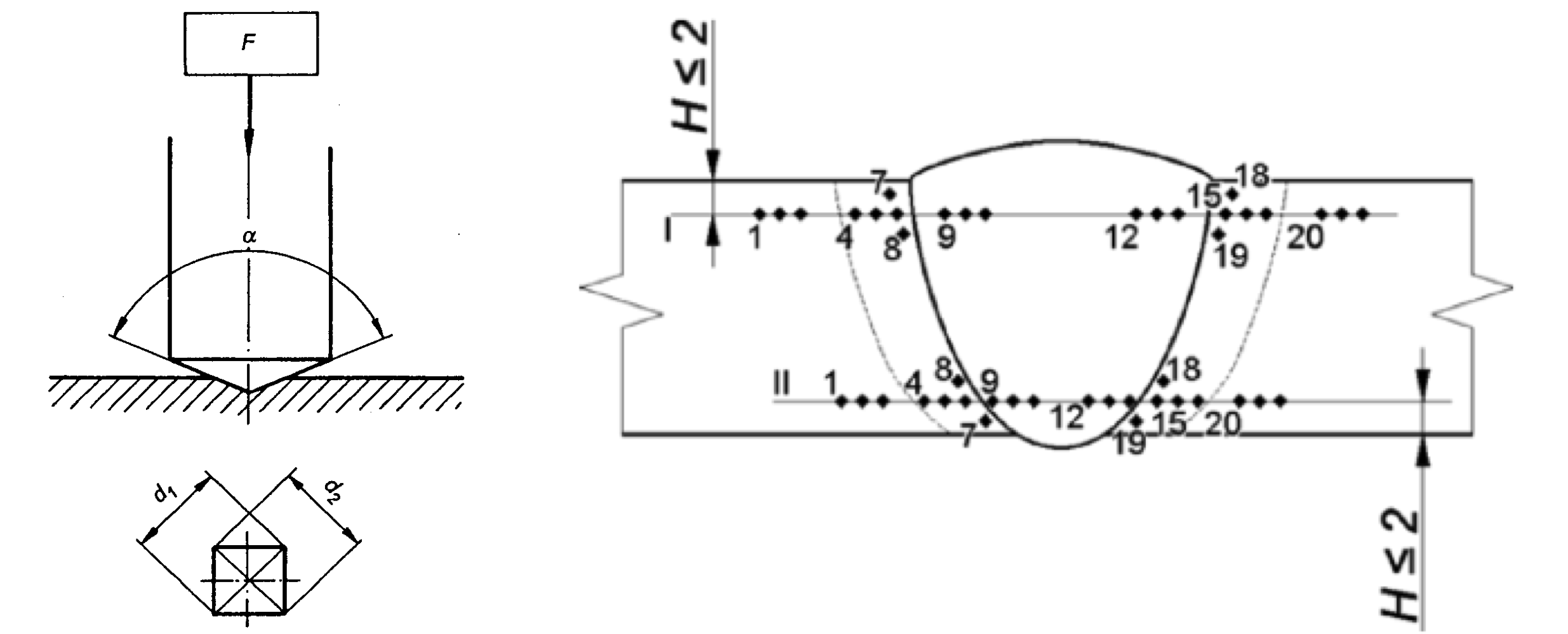

Pomiar twardości metodą Vickersa polega na wgnieceniu w powierzchnię badanego materiału czworobocznego foremnego ostrosłupa diamentowego o kącie wierzchołkowym α=136° pod zadanym statycznym obciążeniem F i zmierzeniu przekątnych d powstałego odcisku w kształcie kwadratu. Wartość liczbową twardości wyrażaną w skali Vickersa HV otrzymuje się dzieląc siłę F w kilogramach siły (kG) przez pole powierzchni bocznej odcisku A w milimetrach kwadratowych:

W zależności od wartości zastosowanego obciążenia stosujemy trzy zakresy skali Vickersa:

| 1 | 2 | 3 | |

|---|---|---|---|

| Zakres mikrotwardości | Zakres twardości | Zakres twardości | |

| Obciążenie | 0,09807 N < F < 0,9807 N | 1,961 N ≤ F ≤ 29,42 N | 49,03 N ≤ F ≤ 980,7 N |

| Oznaczenie | HV 0,01 HV ÷ HV 0,1 | HV 0,2 ÷ HV 3 | HV 5 ÷ HV 100 |

Metoda twardości Brinella

Procedurę pomiarów metodą Brinella wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6506-1 oraz procedurę badawczą IB/DT-HB/P/EN ISO 6506. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Brinella w naszym Laboratorium stosujemy do wyrobów metalowych o własnościach ciągliwych.

Opis metody

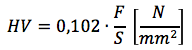

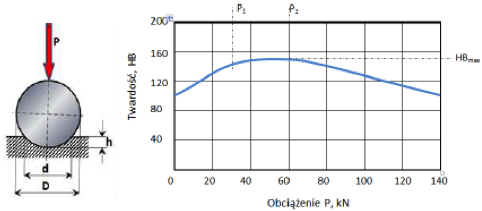

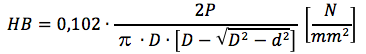

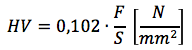

Metoda pomiaru twardości Brinella polega na wciskaniu w próbkę metalu kulki ze stali hartowanej lub z węglików spiekanych. Kulkę stalową można używać do próbek o twardości do 450 HB. Powyżej twardości 350 HB wyniki pomiaru kulką stalową i wykonaną z węglików różnią się istotnie, dlatego rodzaj kulki należy oznaczać dodając w oznaczeniu literę S (HBS) dla stali i W dla węglików (HBW). Średnica kulki (1, 2,5, 5 i 10 mm), czas obciążenia (od 10 s dla stali do 60 s dla stopów miękkich) oraz siła docisku (1-3000 kG), zależy od rodzaju materiału i grubości próbki.

Twardość Brinella oznacza się znacznikiem HB i mieści się ona w zakresie od 3 do 600.

Metoda twardości Rockwella

Procedurę pomiarów metodą Rockwella wykonujemy na twardościomierzu typu PW 106 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6508-1 oraz procedurę badawczą IB/DT-HR/P/EN ISO 6508. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Rockwella w naszym Laboratorium stosujemy do wyrobów metalowych o wysokich właściwościach wytrzymałościowych i dużej twardości.

Opis metody

Pomiar twardości metodą Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem diamentowym o kącie wierzchołkowym α=120° i promieniu zaokrąglenia 0,2 mm dla skali C, A i N albo stalowej, hartowanej kulki o średnicy 1,5875 mm (1/16") w metodach B, F i T przy użyciu odpowiedniego nacisku. Metoda ta jest szybka i łatwa w użyciu, gdyż przyrząd jest wyposażony w czujnik wyskalowany bezpośrednio w jednostkach twardości. Próba Rockwella pozostawia na badanym przedmiocie tylko słabo widoczną skazę, dlatego może być używana do kontroli gotowych wyrobów.

Twardość w skali Rockwella oznacza się HR.

Stosowanych jest kilka różnych skal, z których każda przeznaczona jest dla odmiennych stopów metali:

Przy podawaniu twardości określanej w skali Rockwella w symbolu uwzględnia się metodę, na przykład HRC dla metody C.

Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla stali hartowanej (najtwardsza stal martenzytyczna ma twardość nie większą niż 65–70 HRC).

| Skala | Oznaczenia | Obciążenie | Wgłębnik | Zastosowanie |

|---|---|---|---|---|

| A | HRA | 60 kG | diamentowy stożek | cienkie taśmy stalowe i spieki o twardości 60 ÷ 90 HRA |

| C | HRC | 150 kG | diamentowy stożek | stale węglowe i stopowe w stanie zahartowanym i ulepszonym cieplnie oraz stopy o twardości 20 ÷ 67 HRC |

| B | HRB | 100 kG | stolowa kulka 1/16" | stale węglowe i stopowe w stanie zmiękczonym lub znormalizowanym oraz stopy i metale nieżelazne o twardości 35 ÷ 100 HRB |

| F | HRF | 60 kG | stolowa kulka 1/16" | miękkie stale i stopy o twardości 60 ÷ 100 HRF |

Twardość jest miarą odporności materiału przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego przedmiotu, wskutek działania skupionych nacisków punktowych spowodowanych wciskaniem w nią drugiego, twardszego ciała, zwanego wgłębnikiem.

Metody pomiaru twardości stosowane w naszym laboratorium

Metoda twardości Vickersa

Procedurę pomiarów metodą Vickersa wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6507-1 oraz procedurę badawczą IB/DT-HV/P/EN ISO 6507. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Vickersa stosujemy do złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Pomiar twardości metodą Vickersa polega na wgnieceniu w powierzchnię badanego materiału czworobocznego foremnego ostrosłupa diamentowego o kącie wierzchołkowym α=136° pod zadanym statycznym obciążeniem F i zmierzeniu przekątnych d powstałego odcisku w kształcie kwadratu. Wartość liczbową twardości wyrażaną w skali Vickersa HV otrzymuje się dzieląc siłę F w kilogramach siły (kG) przez pole powierzchni bocznej odcisku A w milimetrach kwadratowych:

W zależności od wartości zastosowanego obciążenia stosujemy trzy zakresy skali Vickersa:

| 1 | 2 | 3 | |

|---|---|---|---|

| Zakres mikrotwardości | Zakres twardości | Zakres twardości | |

| Obciążenie | 0,09807 N < F < 0,9807 N | 1,961 N ≤ F ≤ 29,42 N | 49,03 N ≤ F ≤ 980,7 N |

| Oznaczenie | HV 0,01 HV ÷ HV 0,1 | HV 0,2 ÷ HV 3 | HV 5 ÷ HV 100 |

Metoda twardości Brinella

Procedurę pomiarów metodą Brinella wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6506-1 oraz procedurę badawczą IB/DT-HB/P/EN ISO 6506. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Brinella w naszym Laboratorium stosujemy do wyrobów metalowych o własnościach ciągliwych.

Opis metody

Metoda pomiaru twardości Brinella polega na wciskaniu w próbkę metalu kulki ze stali hartowanej lub z węglików spiekanych. Kulkę stalową można używać do próbek o twardości do 450 HB. Powyżej twardości 350 HB wyniki pomiaru kulką stalową i wykonaną z węglików różnią się istotnie, dlatego rodzaj kulki należy oznaczać dodając w oznaczeniu literę S (HBS) dla stali i W dla węglików (HBW). Średnica kulki (1, 2,5, 5 i 10 mm), czas obciążenia (od 10 s dla stali do 60 s dla stopów miękkich) oraz siła docisku (1-3000 kG), zależy od rodzaju materiału i grubości próbki.

Twardość Brinella oznacza się znacznikiem HB i mieści się ona w zakresie od 3 do 600.

Metoda twardości Rockwella

Procedurę pomiarów metodą Rockwella wykonujemy na twardościomierzu typu PW 106 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6508-1 oraz procedurę badawczą IB/DT-HR/P/EN ISO 6508. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Rockwella w naszym Laboratorium stosujemy do wyrobów metalowych o wysokich właściwościach wytrzymałościowych i dużej twardości.

Opis metody

Pomiar twardości metodą Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem diamentowym o kącie wierzchołkowym α=120° i promieniu zaokrąglenia 0,2 mm dla skali C, A i N albo stalowej, hartowanej kulki o średnicy 1,5875 mm (1/16") w metodach B, F i T przy użyciu odpowiedniego nacisku. Metoda ta jest szybka i łatwa w użyciu, gdyż przyrząd jest wyposażony w czujnik wyskalowany bezpośrednio w jednostkach twardości. Próba Rockwella pozostawia na badanym przedmiocie tylko słabo widoczną skazę, dlatego może być używana do kontroli gotowych wyrobów.

Twardość w skali Rockwella oznacza się HR.

Stosowanych jest kilka różnych skal, z których każda przeznaczona jest dla odmiennych stopów metali:

Przy podawaniu twardości określanej w skali Rockwella w symbolu uwzględnia się metodę, na przykład HRC dla metody C.

Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla stali hartowanej (najtwardsza stal martenzytyczna ma twardość nie większą niż 65–70 HRC).

| Skala | Oznaczenia | Obciążenie | Wgłębnik | Zastosowanie |

|---|---|---|---|---|

| A | HRA | 60 kG | diamentowy stożek | cienkie taśmy stalowe i spieki o twardości 60 ÷ 90 HRA |

| C | HRC | 150 kG | diamentowy stożek | stale węglowe i stopowe w stanie zahartowanym i ulepszonym cieplnie oraz stopy o twardości 20 ÷ 67 HRC |

| B | HRB | 100 kG | stolowa kulka 1/16" | stale węglowe i stopowe w stanie zmiękczonym lub znormalizowanym oraz stopy i metale nieżelazne o twardości 35 ÷ 100 HRB |

| F | HRF | 60 kG | stolowa kulka 1/16" | miękkie stale i stopy o twardości 60 ÷ 100 HRF |

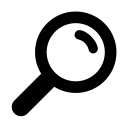

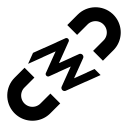

Metalograficzne Badanie Makroskopowe

Metalograficzne Badanie Makroskopowe

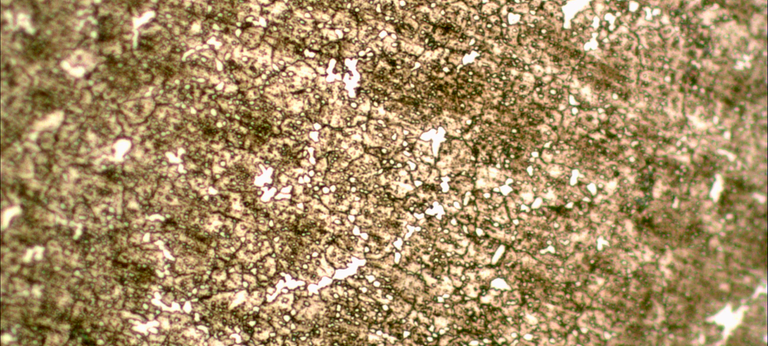

Badania makroskopowe polegają na obserwacji okiem nieuzbrojonym, lub przy pomocy lupy o powiększeniu nie przekraczającym 30x, powierzchni zewnętrznej, zgładów lub przełomów badanych elementów i często traktowane są jako badania wstępne przed wykonaniem dokładniejszych badań mikroskopowych. Ponieważ przy badaniach makroskopowych obserwuje się większe przekroje i powierzchnie, a niekiedy i całe przedmioty, pozwala to na wstępną ocenę struktury oraz rozmieszczenia różnego rodzaju wad i zniekształceń w badanym przedmiocie lub półfabrykacie.

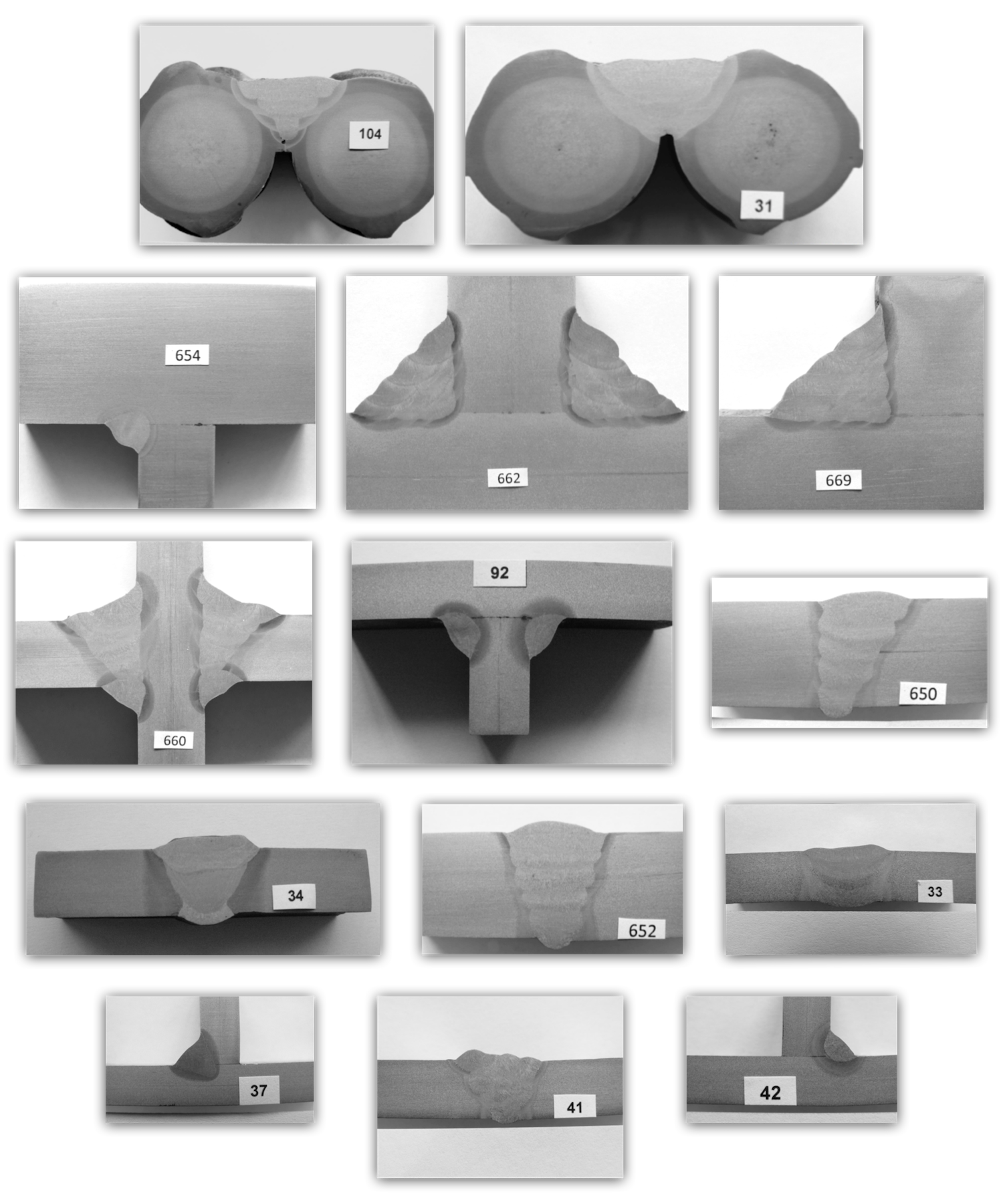

Badanie makroskopowe złączy spawanych

Badania makroskopowe złącz spawanych wykonujemy wg normy PN-EN ISO 17639 oraz procedury badawczej IB/DT-MAKRO/P/EN ISO 17639. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania makroskopowe stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Badania makroskopowe umożliwiają:

- ujawnienie nieciągłości materiałów, do których należą: pozostałości jam skurczowych, rzadzizny skurczowe, pęcherze wewnętrzne i podpowierzchniowe, skupiska mikroporów i wtrąceń niemetalicznych, zawalcowania, zakucia, zażużlenia, pęknięcia powstałe podczas procesów technologicznych (np. hartownicze, szlifierskie, odlewnicze, powstałe w czasie przeróbki plastycznej), a także powstałe w warunkach eksploatacyjnych, itp.,

- analizę budowy wewnętrznej metali i stopów, a więc określanie wielkości, kształtu i orientacji ziaren (jeśli sie są one zbyt małe), ujawnienie struktury dendrytycznej, transkrystalizacji, itp.,

- wykrywanie niejednorodności chemicznej w odlewach i wyrobach przerobionych plastycznie, np. rozkładu węgla, fosforu i siarki w stopach żelaza,

- wykrywanie niejednorodności strukturalnej i chemicznej w wyrobach stalowych obrobionych cieplnie lub cieplno-chemicznie, pozwalające na określenie grubości warstwy zahartowanej, węgloazotowanej, nawęglonej, odwęglonej,

- ujawnienie przebiegu włókien, linii zgniotu, struktury pasmowej w wyrobach odkształconych plastycznie (kutych, walcowych, ciągnionych, itp.),

- analizę powierzchni złomów (ciągliwy, kruchy, zmęczeniowy),

- analizę uszkodzeń eksploatacyjnych materiału.

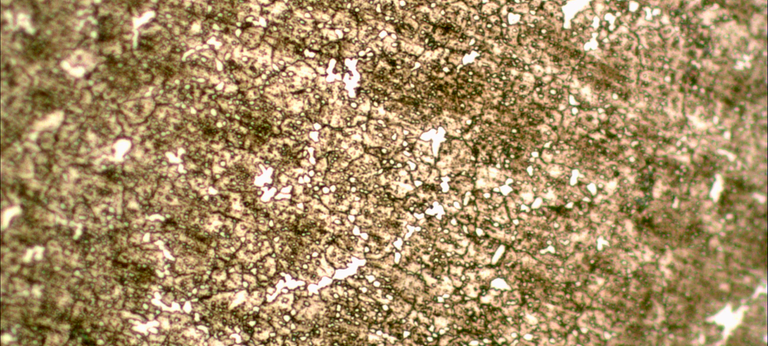

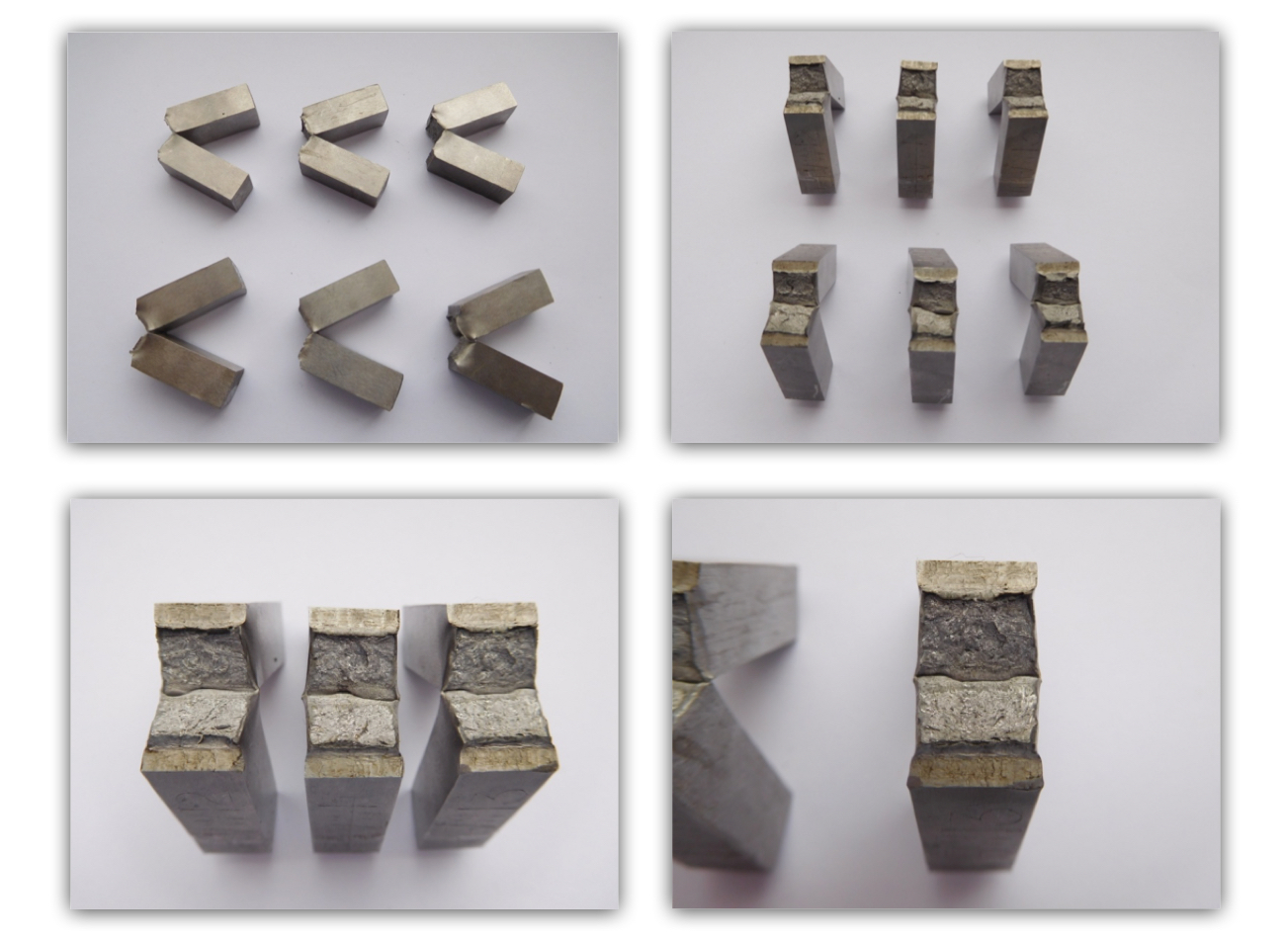

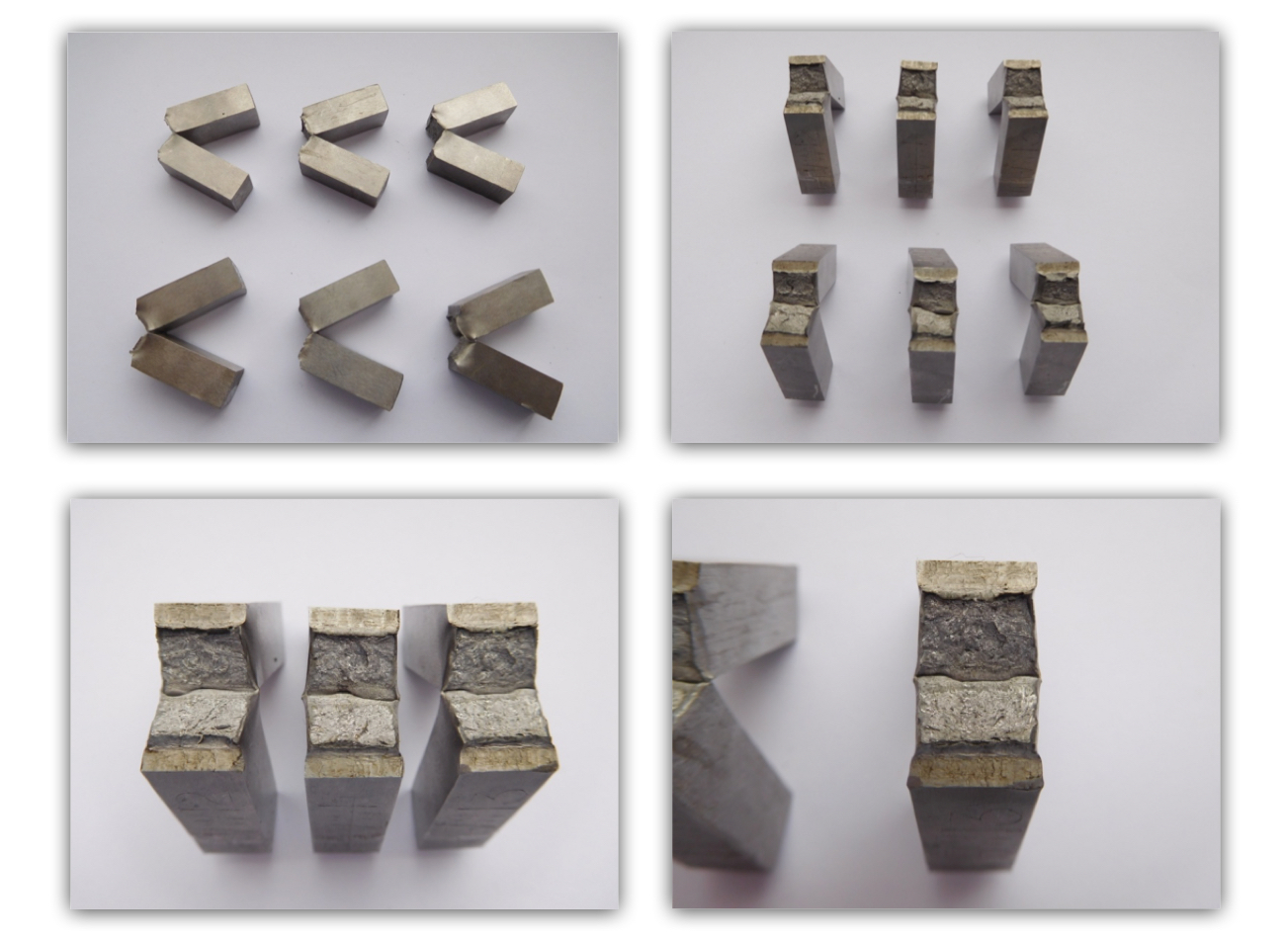

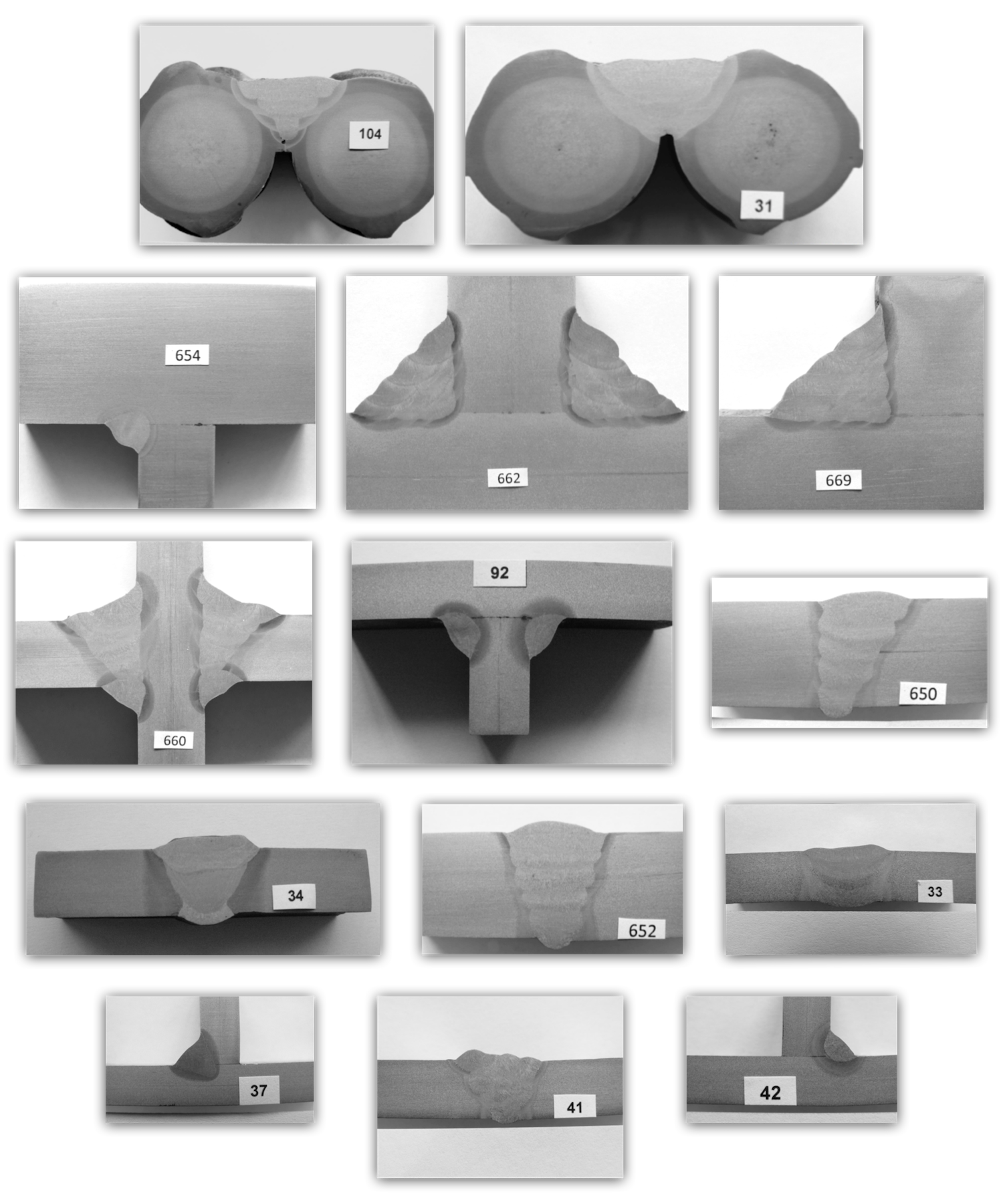

Szczególne zastosowanie w praktyce przemysłowej mają badania makroskopowe złączy spawanych, które wykonuje się przy kwalifikowaniu procesów spawania WPQR, przy egzaminowaniu spawaczy i przy kontroli jakości spawania. Badania te umożliwiają określenie:

- kształtu geometrycznego przekroju poprzecznego spoiny,

- wielkości i kształtu stref wpływu ciepła,

- niezgodności wewnętrznych złączy spawanych,

- niejednorodności w składzie chemicznym i niejednorodności wywołanych obróbką cieplną.

Opis badania

Próbkę pobiera się najczęściej w poprzek połączenia spawanego, tak aby obejmowała spoinę, strefę wpływu ciepła i materiał rodzimy poprzez wycięcie palnikiem acetyleno-tlenowym, plazmowym lub poprzez cięcie mechaniczne. Powierzchnię badaną wyrównuje się poprzez szlifowanie stosując materiały ścierne o wielkości ziarna od 400 do 800 w zależności od materiału obrabianego.

Aby ujawnić mikrostrukturę złącza spawanego powierzchnię zgładu trawi się odpowiednimi odczynnikami chemicznymi wg PN–CR 12361, następnie przemywa bieżącą wodą, alkoholem i suszy w strumieniu suchego powietrza.

Obserwacje próbek wytrawionych prowadzimy okiem nieuzbrojonym za pomocą lupy lub mikroskopu stereoskopowego.

Badania makroskopowe polegają na obserwacji okiem nieuzbrojonym, lub przy pomocy lupy o powiększeniu nie przekraczającym 30x, powierzchni zewnętrznej, zgładów lub przełomów badanych elementów i często traktowane są jako badania wstępne przed wykonaniem dokładniejszych badań mikroskopowych. Ponieważ przy badaniach makroskopowych obserwuje się większe przekroje i powierzchnie, a niekiedy i całe przedmioty, pozwala to na wstępną ocenę struktury oraz rozmieszczenia różnego rodzaju wad i zniekształceń w badanym przedmiocie lub półfabrykacie.

Badanie makroskopowe złączy spawanych

Badania makroskopowe złącz spawanych wykonujemy wg normy PN-EN ISO 17639 oraz procedury badawczej IB/DT-MAKRO/P/EN ISO 17639. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania makroskopowe stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Badania makroskopowe umożliwiają:

- ujawnienie nieciągłości materiałów, do których należą: pozostałości jam skurczowych, rzadzizny skurczowe, pęcherze wewnętrzne i podpowierzchniowe, skupiska mikroporów i wtrąceń niemetalicznych, zawalcowania, zakucia, zażużlenia, pęknięcia powstałe podczas procesów technologicznych (np. hartownicze, szlifierskie, odlewnicze, powstałe w czasie przeróbki plastycznej), a także powstałe w warunkach eksploatacyjnych, itp.,

- analizę budowy wewnętrznej metali i stopów, a więc określanie wielkości, kształtu i orientacji ziaren (jeśli sie są one zbyt małe), ujawnienie struktury dendrytycznej, transkrystalizacji, itp.,

- wykrywanie niejednorodności chemicznej w odlewach i wyrobach przerobionych plastycznie, np. rozkładu węgla, fosforu i siarki w stopach żelaza,

- wykrywanie niejednorodności strukturalnej i chemicznej w wyrobach stalowych obrobionych cieplnie lub cieplno-chemicznie, pozwalające na określenie grubości warstwy zahartowanej, węgloazotowanej, nawęglonej, odwęglonej,

- ujawnienie przebiegu włókien, linii zgniotu, struktury pasmowej w wyrobach odkształconych plastycznie (kutych, walcowych, ciągnionych, itp.),

- analizę powierzchni złomów (ciągliwy, kruchy, zmęczeniowy),

- analizę uszkodzeń eksploatacyjnych materiału.

Szczególne zastosowanie w praktyce przemysłowej mają badania makroskopowe złączy spawanych, które wykonuje się przy kwalifikowaniu procesów spawania WPQR, przy egzaminowaniu spawaczy i przy kontroli jakości spawania. Badania te umożliwiają określenie:

- kształtu geometrycznego przekroju poprzecznego spoiny,

- wielkości i kształtu stref wpływu ciepła,

- niezgodności wewnętrznych złączy spawanych,

- niejednorodności w składzie chemicznym i niejednorodności wywołanych obróbką cieplną.

Opis badania

Próbkę pobiera się najczęściej w poprzek połączenia spawanego, tak aby obejmowała spoinę, strefę wpływu ciepła i materiał rodzimy poprzez wycięcie palnikiem acetyleno-tlenowym, plazmowym lub poprzez cięcie mechaniczne. Powierzchnię badaną wyrównuje się poprzez szlifowanie stosując materiały ścierne o wielkości ziarna od 400 do 800 w zależności od materiału obrabianego.

Aby ujawnić mikrostrukturę złącza spawanego powierzchnię zgładu trawi się odpowiednimi odczynnikami chemicznymi wg PN–CR 12361, następnie przemywa bieżącą wodą, alkoholem i suszy w strumieniu suchego powietrza.

Obserwacje próbek wytrawionych prowadzimy okiem nieuzbrojonym za pomocą lupy lub mikroskopu stereoskopowego.

Statyczna Próba Rozciągania

Statyczna Próba Rozciągania

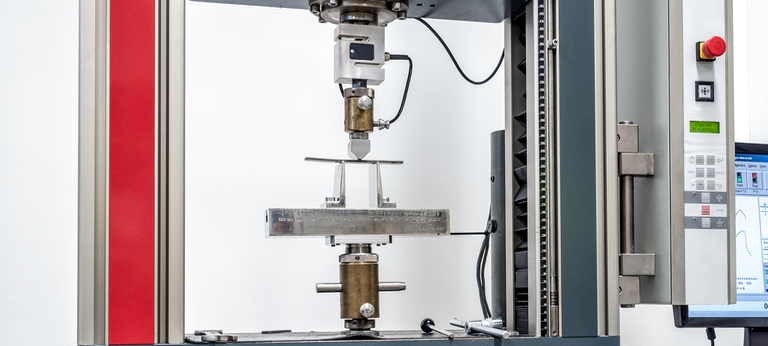

Próba rozciągania, dzięki swym zaletom, jest podstawową wytrzymałościową próbą statyczną. Te zalety to: możliwość uzyskania praktycznie jednorodnego stanu naprężenia w rozciąganej próbce do pewnego, określonego etapu rozciągania, możliwość wyznaczenia szeregu wartości charakteryzujących własności mechaniczne materiału, możliwość obserwacji procesu rozciągania, wreszcie prostota przeprowadzenia próby.

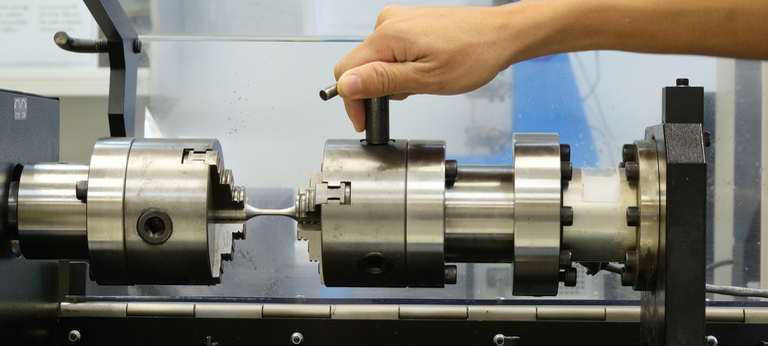

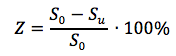

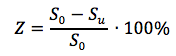

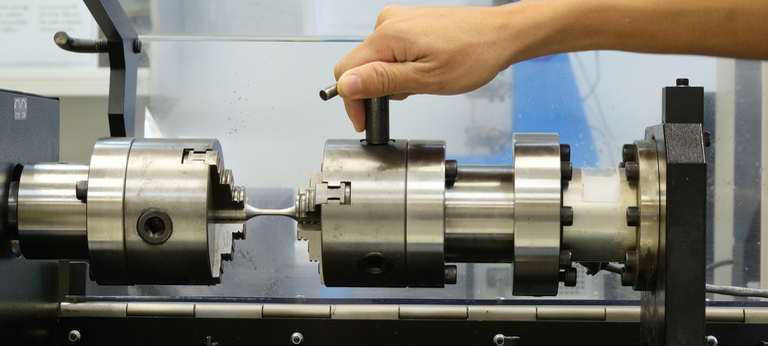

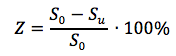

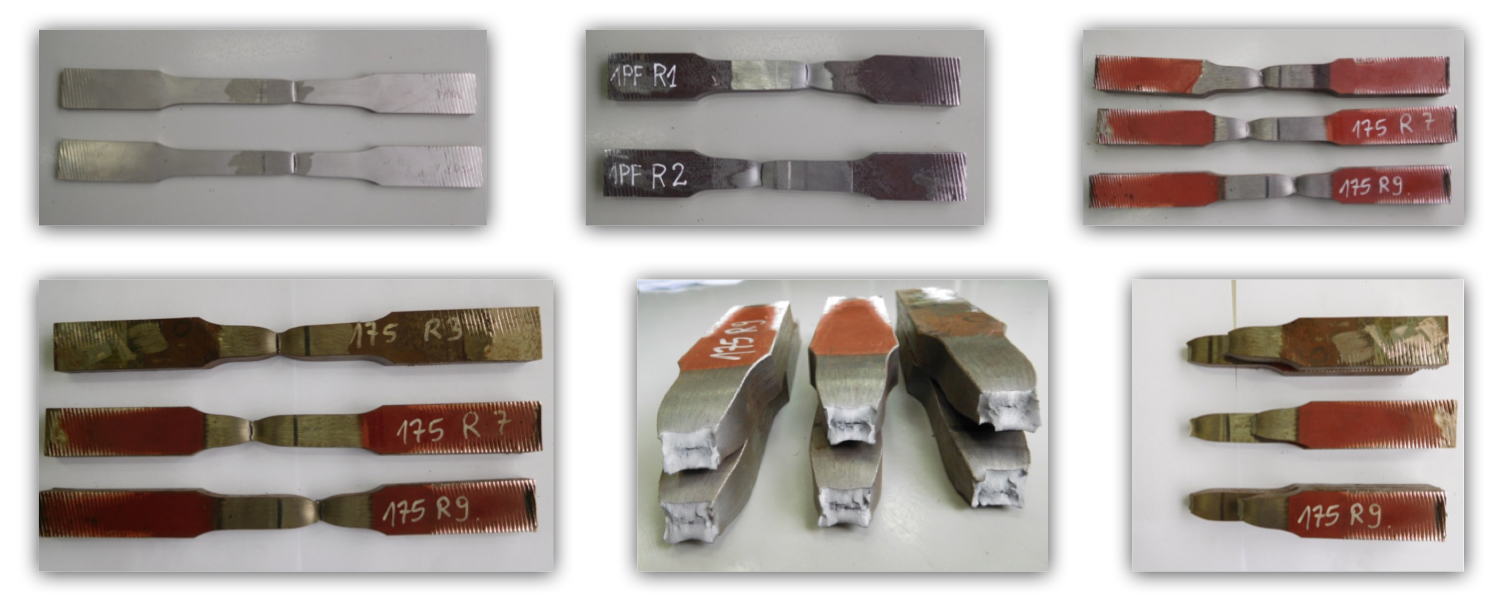

Próba rozciągania złączy spawanych

Próbę rozciągania doczołowych złączy spawanych realizujemy wg normy PN EN ISO 4136 oraz procedury badawczej IB/DT-TT/P/EN ISO 4136. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby rozciągania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614. Ponieważ złącze spawane jest niejednorodne pod względem własności plastycznych, nie określa się wydłużenia próbki, lecz wyznacza się w tej próbie jedynie wytrzymałość na rozciąganie Rm.

Próbę rozciągania złączy ze spoinami pachwinowymi prowadzimy wg normy PN EN ISO 9018 w zakresie rozciągania złącza krzyżowego oraz rozciągania złącza zakładkowego.

Pobieranie próbek do badań odbywa się wg normy PN EN ISO 377 z zastosowaniem procesów cięcia termicznego lub mechanicznego.

Opis metody

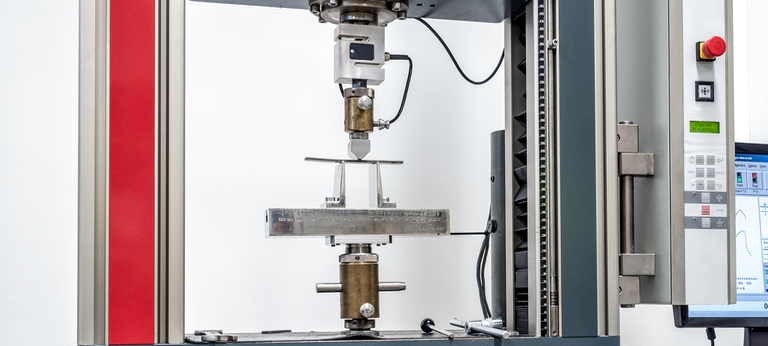

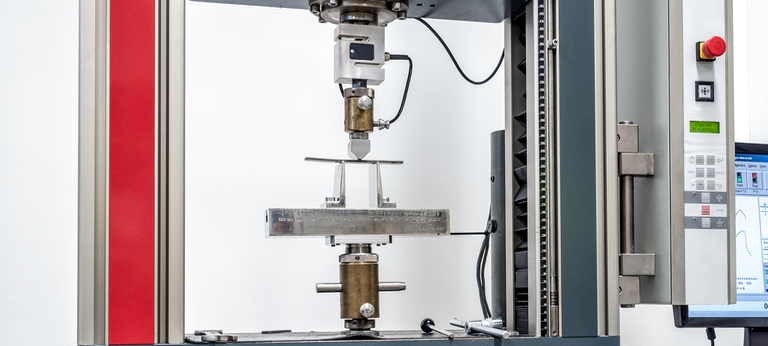

Jednoosiowy stan naprężenia uzyskuje się przez zastosowanie odpowiedniej próbki zamocowanej w maszynie wytrzymałościowej. W większości krajów próba rozciągania jest znormalizowana. W Polsce próba ta ujęta jest w normie PN-EN ISO 6892-1:2010, która podaje:

- określenia podstawowych wielkości i ich oznaczenia,

- wytyczne doboru próbek oraz ich rodzaje, wymiary i przygotowanie (wyniki uzyskane przy użyciu znormalizowanych próbek są praktycznie w pełni porównywalne),

- opis wymaganego stanu maszyny wytrzymałościowej,

- opis wykonania próby rozciągania,

- opis wyznaczania naprężeń granicznych przy umownym wydłużeniu,

- sposób oblicznia wyników i ich zapisywania.

Zgodnie z powyższą normą statyczną próbę rozciągania przeprowadza się na próbkach pobranych z wyrobów metalowych lanych, walcowanych, kutych, ciągnionych i wyciskanych, o średnicy 3 mm i większej lub grubości 0,1 mm i większej. Celem próby jest wyznaczenie:

- wytrzymałości na rozciąganie,

- wyraźnej granicy plastyczności (jeżeli występuje),

- wydłużenia względnego,

- przewężenia względnego,

- naprężenia granicznego przy umownym wydłużeniu trwałym,

- naprężenia rozrywającego,

- wydłużenia równomiernego,

- modułu sprężystości wzdłużnej (modułu Younga).

Bardzo często próbie rozciągania poddaje się również gotowe elementy konstrukcyjne, np. liny stalowe, łańcychy, rury, druty, itd., elementy konstrukcyjne spawane, zgrzewane i nitowane, a także wyroby spiekane z proszków metali i wyroby z tworzyw sztycznych. Warunki próby oraz rodzaje i wymiary próbek dla każdego z wymienionych przypadkówokreślają również odpowiednie Polskie Normy. Osobna norma określa wykonanie próby rozciągania próbek z odlewów żeliwnych.

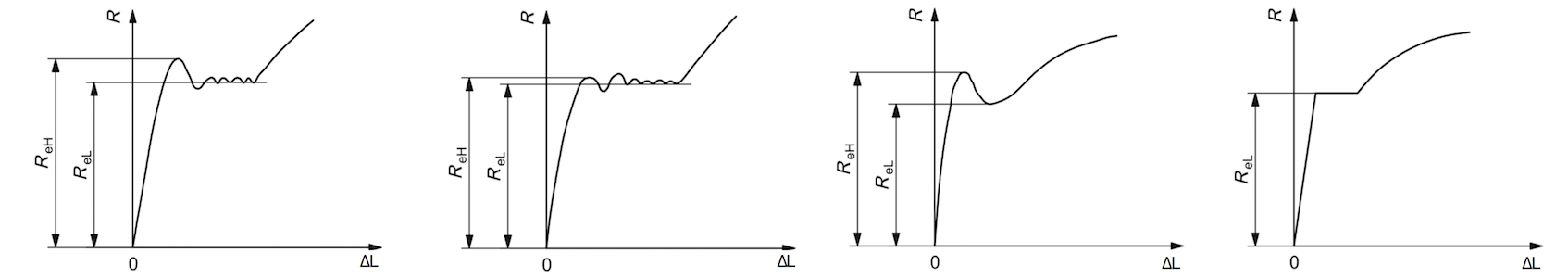

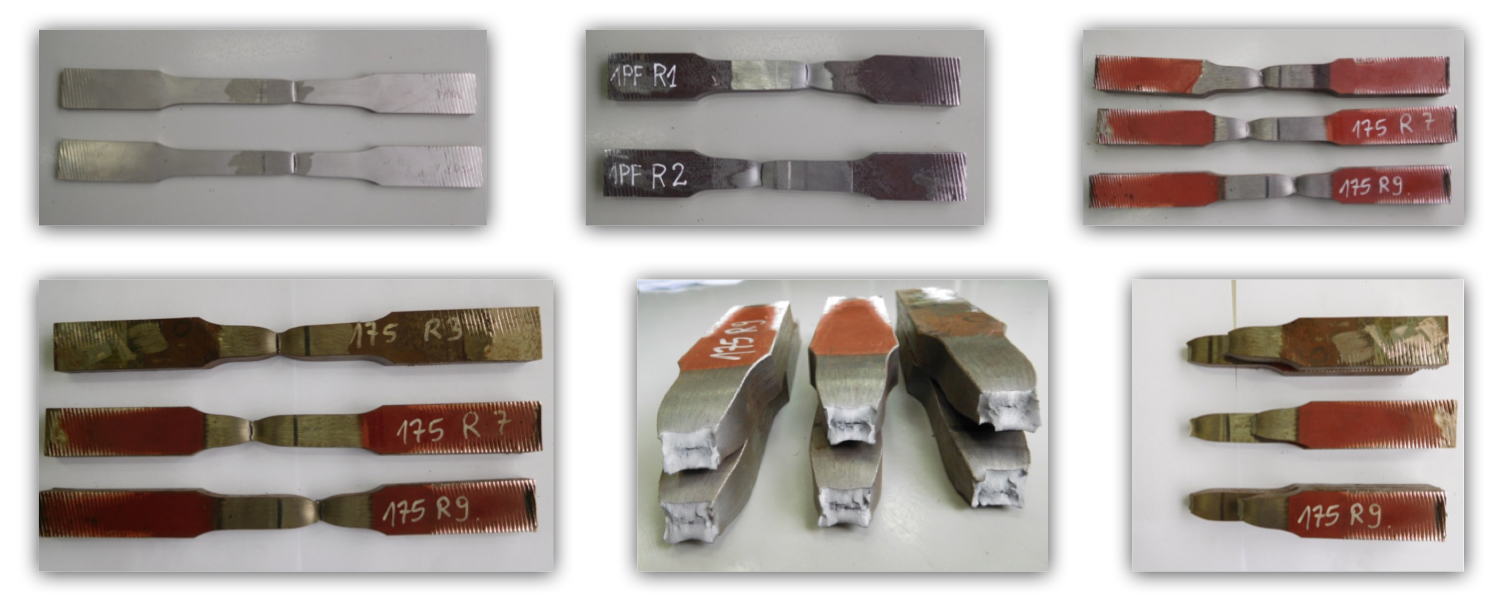

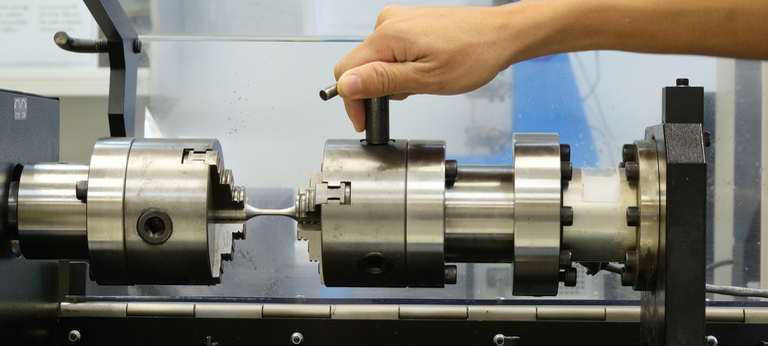

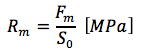

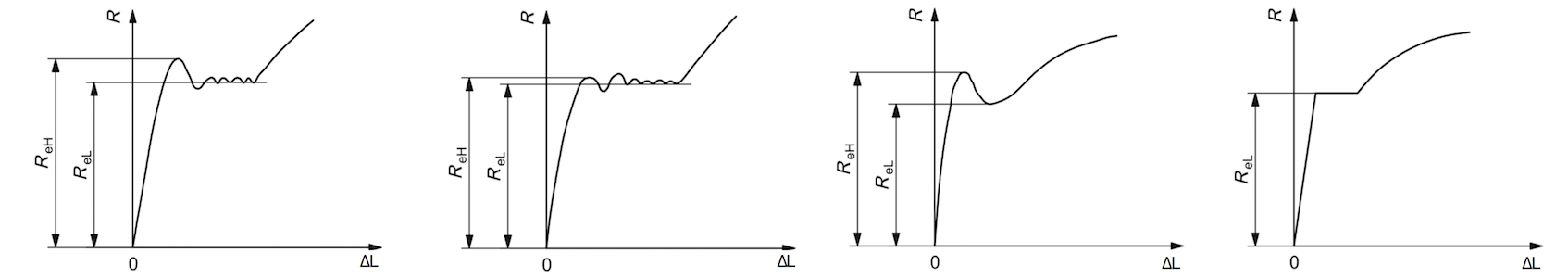

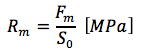

Rozciąganie materiału z postaci próbek przeprowadza się na maszynach wytrzymałościowych (zrywarkach), notujących automatycznie zależność między obciążeniami, a towarzyszącymi im wydłużeniami. Wykres rozciągania powstaje w układzie współrzędnych naprężenie - R, wydłużenie - ∆L, przy czym wartości naprężenia są odkładane na osi rzędnych, a wartości wydłużenia na osi odciętych. Przykłady wykresów rozciągania przedstawiono schematycznie poniżej.

| Wskaźnik | Wzór | Definicja |

|---|---|---|

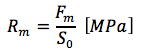

| wytrzymałość na rozciąganie Fm |  |

naprężenie rozciągające odpowiadające największej sile obciążającej Fm uzyskanej w czasie przeprowadzania próby rozciągania, odniesionej do pierwotnego przekroju poprzecznego próbki S0 |

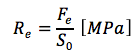

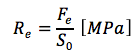

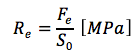

| wyraźna granica plastyczności Re |  |

naprężenie rozciągające, po osiągnięciu którego występuje wyraźny wzrost wydłużenia rozciąganej próbki przy zmniejszonym wzroście obciążenia, bez wzrostu lub nawet przy spadku obciążenia |

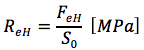

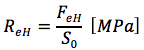

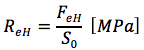

| górna granica plastyczności ReH |  |

naprężenie rozciągające w momencie nagłego wydłużenia, od którego występuje krótkotrwały spadek siły obciążającej |

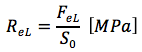

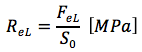

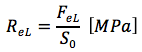

| dolna granica plastyczności ReL |  |

najmniejsze naprężenie rozciągające, występujące po przekroczeniu górnej granicy plastyczności; gdy występuje więcej niż jedno minimum, pierwszego z nich się nie uwzględnia |

| naprężenie graniczne przy umownym wydłużeniu trwałym Rx |  |

naprężenie rozciągające wywołujące w próbce określone wydłużenie trwałe (indeks x oznacza odpowiednie wydłużenie trwałe, np. 0,01%) |

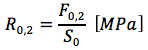

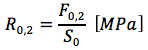

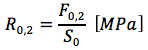

| umowna granica plastyczności R0,2 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,2% długości pomiarowej |

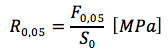

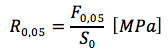

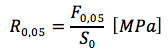

| umowna granica sprężystości R0,05 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,05% długości pomiarowej |

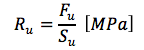

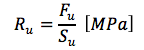

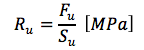

| naprężenie rozrywające Ru |  |

naprężenie rzeczywsiste występujące w przekroju poprzecznym próbki w miejscu przewężenia w chwili rozerwania, obliczone na podstawie ilorazu siły w chwili zerwania Fu i najmniejszego przekroju próbki po rozerwaniu Su |

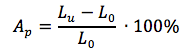

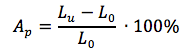

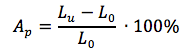

| wydłużenie Ap |  |

przyrost długości pomiarowej próbki po jej zerwaniu odniesiony do pierwotnej długości pomiarowej próbki L0 i wyrażony w procentach (p oznacza wielokrotność średnicy, a Lu długość pomiarowa próbki po zerwaniu) |

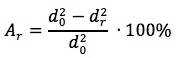

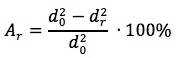

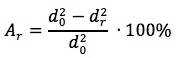

| wydłużenie równomierne Ar |  |

wydłużenie niezależne od długości pomiarowej próbki, mierzone z pominięciem wpływu wydłużenia w pobliżu miejsca rozerwania (szyjki próbki) i wyrażone w procentach w stosunku do pierwotnej długości L0 (d0 - pierwotna średnica próbki; dr - średnica próbki po rozerwaniu, mierzona w połowie długości między miejscem rozerwania i końcem długości pomiarowej na dłuższej części próbki) |

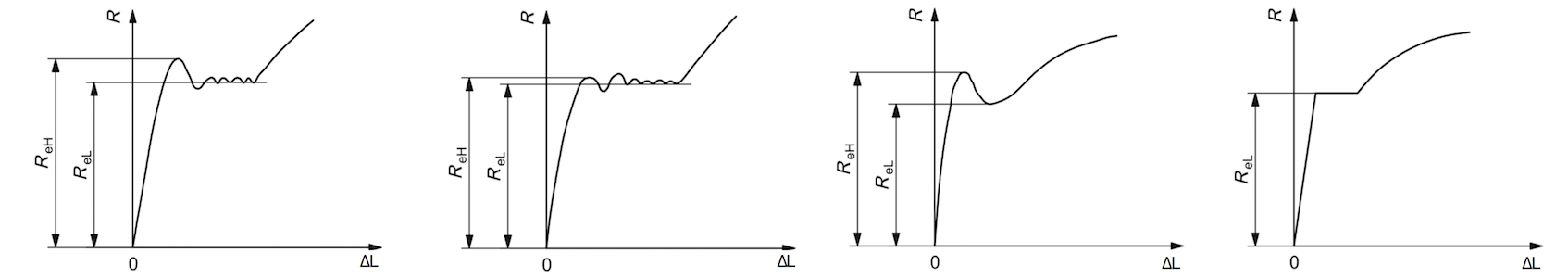

| przewężenie Z |  |

powierzchnia przekroju poprzecznego próbki w miejscu rozerwania odniesiona do powierzchni jej pierwotnego przekroju i wyrażone w procentach |

Omówione wyżej wskaźniki można wyznaczyć podczas każdej zwykłej próby rozciągania. Jedynie wyznaczenie naprężeń granicznych przy umownym wydłużeniu trwałym oraz modułu sprężystości wzdłużnej wymaga użycia tzw. ekstensometrów, tj. specjalnych przyrządów do dokładnego rejestrowania nawet bardzo małych wydłużeń.

Próba rozciągania, dzięki swym zaletom, jest podstawową wytrzymałościową próbą statyczną. Te zalety to: możliwość uzyskania praktycznie jednorodnego stanu naprężenia w rozciąganej próbce do pewnego, określonego etapu rozciągania, możliwość wyznaczenia szeregu wartości charakteryzujących własności mechaniczne materiału, możliwość obserwacji procesu rozciągania, wreszcie prostota przeprowadzenia próby.

Próba rozciągania złączy spawanych

Próbę rozciągania doczołowych złączy spawanych realizujemy wg normy PN EN ISO 4136 oraz procedury badawczej IB/DT-TT/P/EN ISO 4136. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby rozciągania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614. Ponieważ złącze spawane jest niejednorodne pod względem własności plastycznych, nie określa się wydłużenia próbki, lecz wyznacza się w tej próbie jedynie wytrzymałość na rozciąganie Rm.

Próbę rozciągania złączy ze spoinami pachwinowymi prowadzimy wg normy PN EN ISO 9018 w zakresie rozciągania złącza krzyżowego oraz rozciągania złącza zakładkowego.

Pobieranie próbek do badań odbywa się wg normy PN EN ISO 377 z zastosowaniem procesów cięcia termicznego lub mechanicznego.

Opis metody

Jednoosiowy stan naprężenia uzyskuje się przez zastosowanie odpowiedniej próbki zamocowanej w maszynie wytrzymałościowej. W większości krajów próba rozciągania jest znormalizowana. W Polsce próba ta ujęta jest w normie PN-EN ISO 6892-1:2010, która podaje:

- określenia podstawowych wielkości i ich oznaczenia,

- wytyczne doboru próbek oraz ich rodzaje, wymiary i przygotowanie (wyniki uzyskane przy użyciu znormalizowanych próbek są praktycznie w pełni porównywalne),

- opis wymaganego stanu maszyny wytrzymałościowej,

- opis wykonania próby rozciągania,

- opis wyznaczania naprężeń granicznych przy umownym wydłużeniu,

- sposób oblicznia wyników i ich zapisywania.

Zgodnie z powyższą normą statyczną próbę rozciągania przeprowadza się na próbkach pobranych z wyrobów metalowych lanych, walcowanych, kutych, ciągnionych i wyciskanych, o średnicy 3 mm i większej lub grubości 0,1 mm i większej. Celem próby jest wyznaczenie:

- wytrzymałości na rozciąganie,

- wyraźnej granicy plastyczności (jeżeli występuje),

- wydłużenia względnego,

- przewężenia względnego,

- naprężenia granicznego przy umownym wydłużeniu trwałym,

- naprężenia rozrywającego,

- wydłużenia równomiernego,

- modułu sprężystości wzdłużnej (modułu Younga).

Bardzo często próbie rozciągania poddaje się również gotowe elementy konstrukcyjne, np. liny stalowe, łańcychy, rury, druty, itd., elementy konstrukcyjne spawane, zgrzewane i nitowane, a także wyroby spiekane z proszków metali i wyroby z tworzyw sztycznych. Warunki próby oraz rodzaje i wymiary próbek dla każdego z wymienionych przypadkówokreślają również odpowiednie Polskie Normy. Osobna norma określa wykonanie próby rozciągania próbek z odlewów żeliwnych.

Rozciąganie materiału z postaci próbek przeprowadza się na maszynach wytrzymałościowych (zrywarkach), notujących automatycznie zależność między obciążeniami, a towarzyszącymi im wydłużeniami. Wykres rozciągania powstaje w układzie współrzędnych naprężenie - R, wydłużenie - ∆L, przy czym wartości naprężenia są odkładane na osi rzędnych, a wartości wydłużenia na osi odciętych. Przykłady wykresów rozciągania przedstawiono schematycznie poniżej.

| Wskaźnik | Wzór | Definicja |

|---|---|---|

| wytrzymałość na rozciąganie Fm |  |

naprężenie rozciągające odpowiadające największej sile obciążającej Fm uzyskanej w czasie przeprowadzania próby rozciągania, odniesionej do pierwotnego przekroju poprzecznego próbki S0 |

| wyraźna granica plastyczności Re |  |

naprężenie rozciągające, po osiągnięciu którego występuje wyraźny wzrost wydłużenia rozciąganej próbki przy zmniejszonym wzroście obciążenia, bez wzrostu lub nawet przy spadku obciążenia |

| górna granica plastyczności ReH |  |

naprężenie rozciągające w momencie nagłego wydłużenia, od którego występuje krótkotrwały spadek siły obciążającej |

| dolna granica plastyczności ReL |  |

najmniejsze naprężenie rozciągające, występujące po przekroczeniu górnej granicy plastyczności; gdy występuje więcej niż jedno minimum, pierwszego z nich się nie uwzględnia |

| naprężenie graniczne przy umownym wydłużeniu trwałym Rx |  |

naprężenie rozciągające wywołujące w próbce określone wydłużenie trwałe (indeks x oznacza odpowiednie wydłużenie trwałe, np. 0,01%) |

| umowna granica plastyczności R0,2 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,2% długości pomiarowej |

| umowna granica sprężystości R0,05 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,05% długości pomiarowej |

| naprężenie rozrywające Ru |  |

naprężenie rzeczywsiste występujące w przekroju poprzecznym próbki w miejscu przewężenia w chwili rozerwania, obliczone na podstawie ilorazu siły w chwili zerwania Fu i najmniejszego przekroju próbki po rozerwaniu Su |

| wydłużenie Ap |  |

przyrost długości pomiarowej próbki po jej zerwaniu odniesiony do pierwotnej długości pomiarowej próbki L0 i wyrażony w procentach (p oznacza wielokrotność średnicy, a Lu długość pomiarowa próbki po zerwaniu) |

| wydłużenie równomierne Ar |  |

wydłużenie niezależne od długości pomiarowej próbki, mierzone z pominięciem wpływu wydłużenia w pobliżu miejsca rozerwania (szyjki próbki) i wyrażone w procentach w stosunku do pierwotnej długości L0 (d0 - pierwotna średnica próbki; dr - średnica próbki po rozerwaniu, mierzona w połowie długości między miejscem rozerwania i końcem długości pomiarowej na dłuższej części próbki) |

| przewężenie Z |  |

powierzchnia przekroju poprzecznego próbki w miejscu rozerwania odniesiona do powierzchni jej pierwotnego przekroju i wyrażone w procentach |

Omówione wyżej wskaźniki można wyznaczyć podczas każdej zwykłej próby rozciągania. Jedynie wyznaczenie naprężeń granicznych przy umownym wydłużeniu trwałym oraz modułu sprężystości wzdłużnej wymaga użycia tzw. ekstensometrów, tj. specjalnych przyrządów do dokładnego rejestrowania nawet bardzo małych wydłużeń.

Statyczna Próba Zginania

Statyczna Próba Zginania

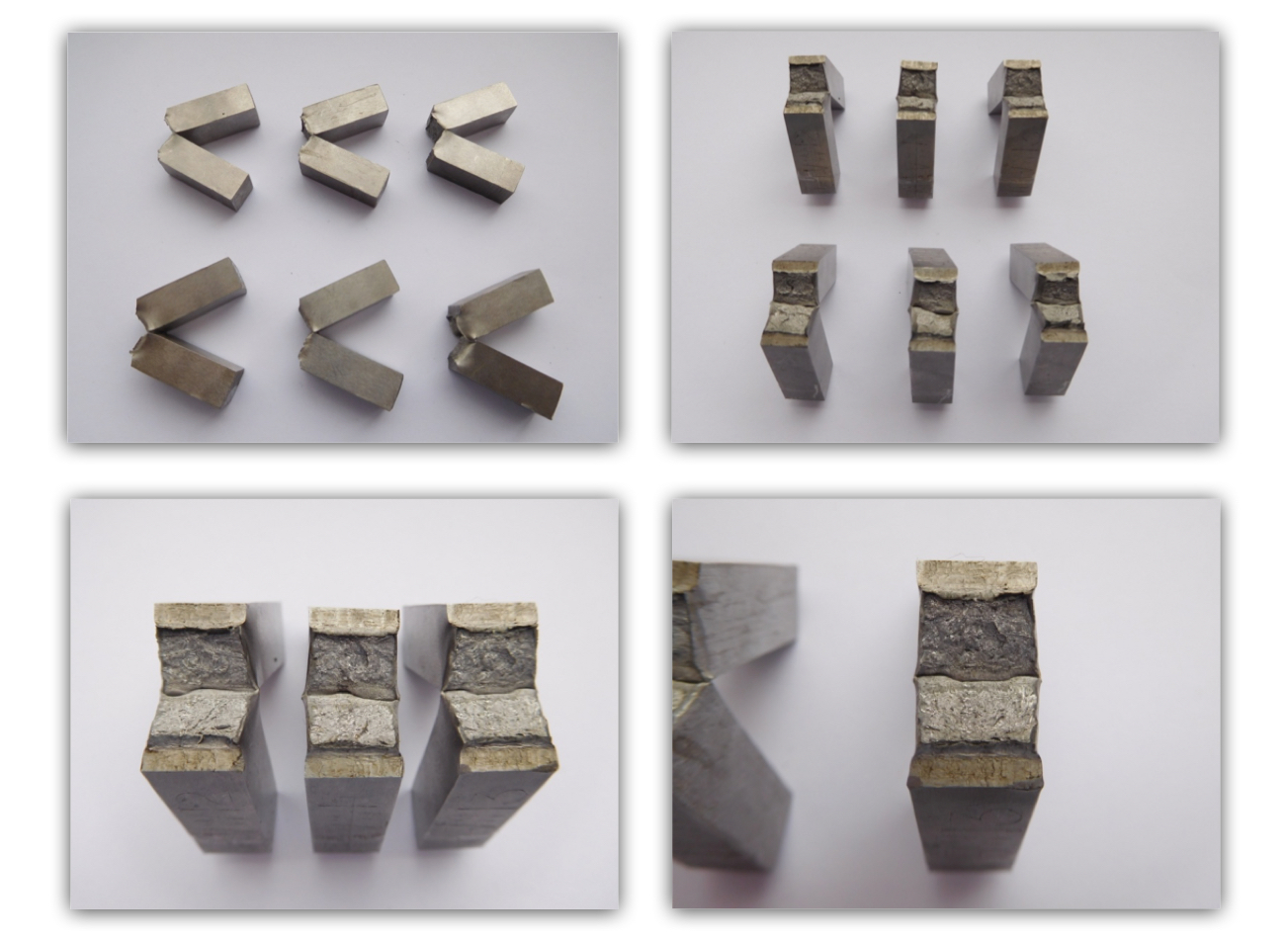

Próba zginania jest jedną ze statycznych metod określania właściwości wytrzymałościowych materiałów inżynierskich. Jej zadaniem jest określenie wskaźników wytrzymałościowych na zginanie oraz cech sprężystych i plastycznych badanych materiałów. Warunki przeprowadzania próby zginania ujęto w normie PN-EN ISO 7438. Może być ona wykonywana zarówno w temperaturze pokojowej (otoczenia), jak również w obniżonej lub podwyższonej.

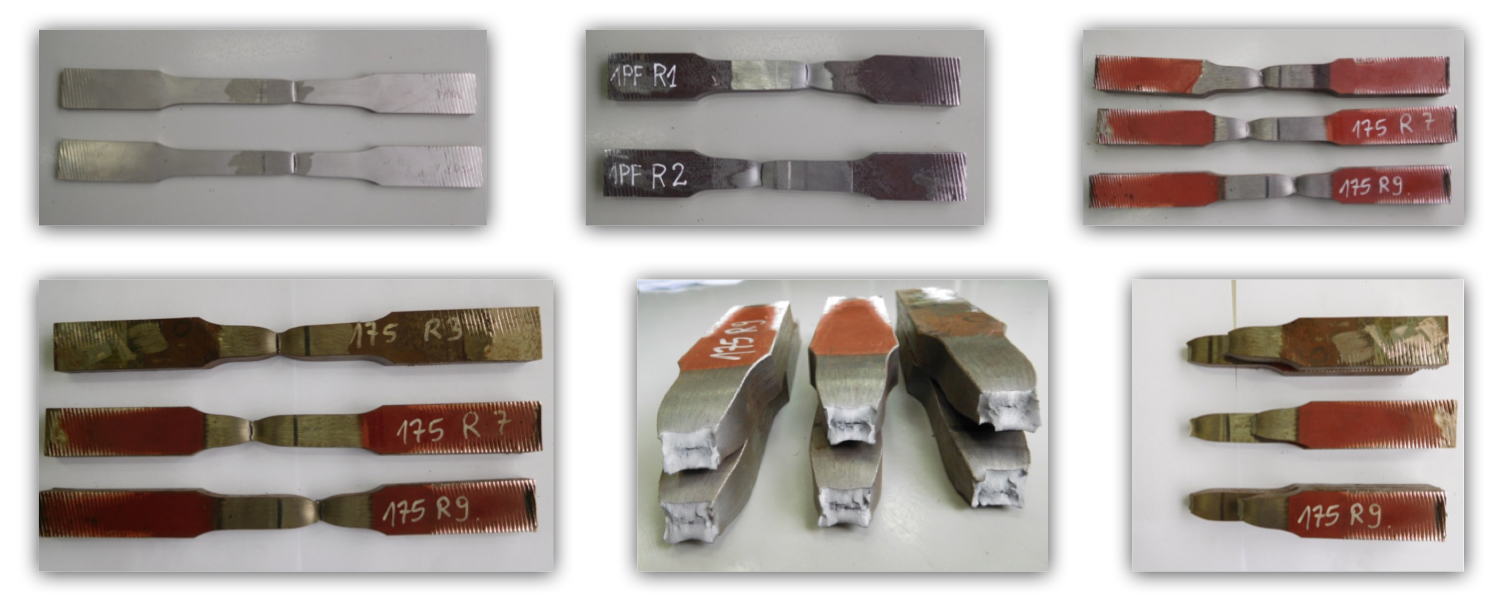

Próba zginania złączy spawanych

Próbę zginania doczołowych złączy spawanych przeprowadzamy w oparciu o normę PN-EN ISO 5173 oraz procedurę badawczą IB/DT-BT/P/EN ISO 65173. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby zginania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Próbę zginania wykonuje się według schematu trój- lub czteropunktowego z rejestracją siły zginającej w funkcji strzałki ugięcia. Próbę zginania przeprowadza się zwykle na uniwersalnych maszynach wytrzymałościowych w specjalnym oprzyrządowaniu. Podczas zginania włókna zewnętrzne są rozciągane, natomiast wewnętrzne przylegające do trzpienia gnącego, ściskane. Próbę zginania prowadzi się na próbkach wyciętych ze złącza próbnego lub badanej konstrukcji. Usunięcie nadlewu i przetopu spoiny uzyskujemy poprzez obróbkę mechaniczną. Zależnie od ułożenia próbki gięcie może być prowadzone z rozciąganiem lica lub grani. Próba zginania jest uznana za zakończoną, gdy próbka będzie zgięta o kąt α (najczęściej 180°) podawany w normach wyrobu. Wady o długości poniżej 3 mm nie powodują zaliczenia próby zginania do próby negatywnej.

Próba zginania jest jedną ze statycznych metod określania właściwości wytrzymałościowych materiałów inżynierskich. Jej zadaniem jest określenie wskaźników wytrzymałościowych na zginanie oraz cech sprężystych i plastycznych badanych materiałów. Warunki przeprowadzania próby zginania ujęto w normie PN-EN ISO 7438. Może być ona wykonywana zarówno w temperaturze pokojowej (otoczenia), jak również w obniżonej lub podwyższonej.

Próba zginania złączy spawanych

Próbę zginania doczołowych złączy spawanych przeprowadzamy w oparciu o normę PN-EN ISO 5173 oraz procedurę badawczą IB/DT-BT/P/EN ISO 65173. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby zginania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Próbę zginania wykonuje się według schematu trój- lub czteropunktowego z rejestracją siły zginającej w funkcji strzałki ugięcia. Próbę zginania przeprowadza się zwykle na uniwersalnych maszynach wytrzymałościowych w specjalnym oprzyrządowaniu. Podczas zginania włókna zewnętrzne są rozciągane, natomiast wewnętrzne przylegające do trzpienia gnącego, ściskane. Próbę zginania prowadzi się na próbkach wyciętych ze złącza próbnego lub badanej konstrukcji. Usunięcie nadlewu i przetopu spoiny uzyskujemy poprzez obróbkę mechaniczną. Zależnie od ułożenia próbki gięcie może być prowadzone z rozciąganiem lica lub grani. Próba zginania jest uznana za zakończoną, gdy próbka będzie zgięta o kąt α (najczęściej 180°) podawany w normach wyrobu. Wady o długości poniżej 3 mm nie powodują zaliczenia próby zginania do próby negatywnej.

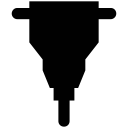

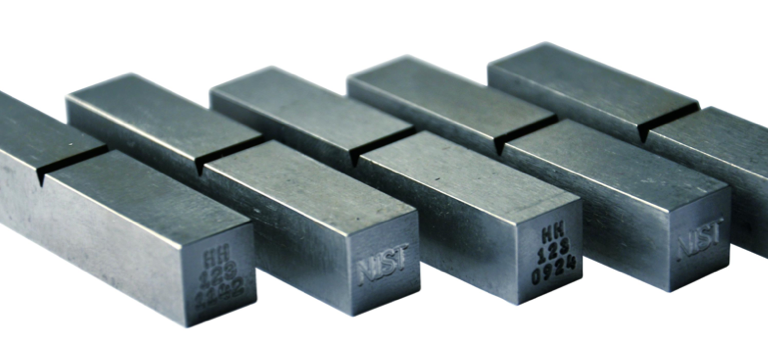

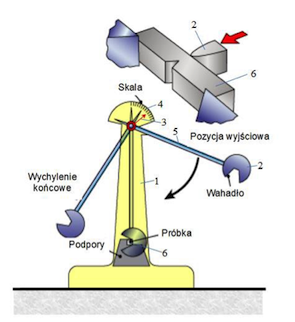

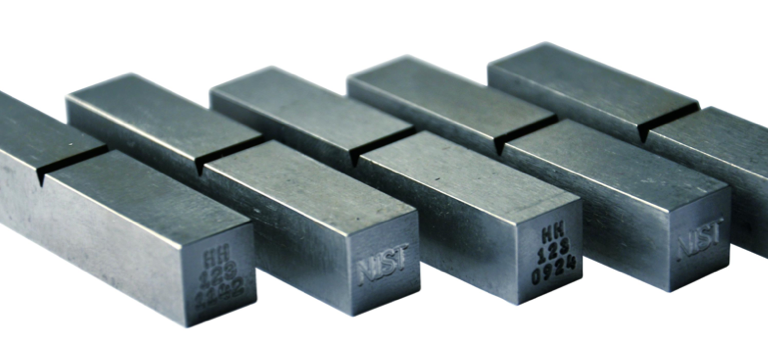

Badanie Udarności

Badanie Udarności

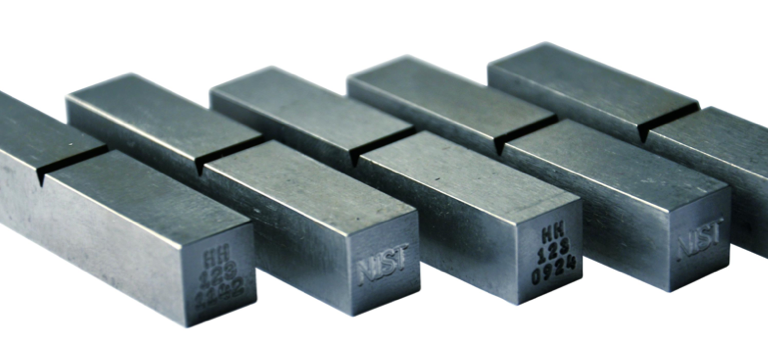

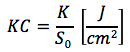

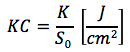

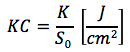

Udarność to odporność materiału na działanie obciążeń dynamicznych, wyrażająca się jako stosunek pracy K zużytej do złamania znormalizowanej próbki do powierzchni jej przekroju poprzecznego w miejscu złamania S0.

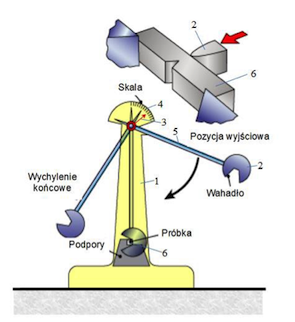

Próba udarności metodą Charpy’ego

Próby udarności wykonujemy przy użyciu młota wahadłowego typ Charpy o początkowej energii potencjalnej 30 kGm, posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Badanie przeprowadzane jest wg normy PN-EN ISO 148-1 oraz procedury badawczej IB/DT-IT/P/EN ISO 148. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania udarności metodą Charpy’go w zakresie temperatur od -60°C do +20°C stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

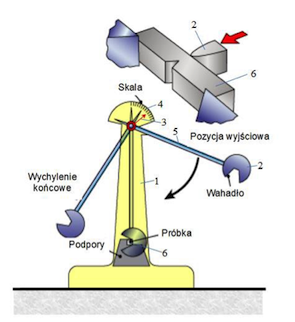

Opis metody

Próba udarności polega na złamaniu jednym uderzeniem młota wahadłowego próbki z karbem, podpartej swobodnie na obu jej końcach i pomiarze pracy odpowiadającej energii zużytej na jej złamanie. Energia zużyta na złamanie próbki wyrażona w dżulach, jest miarą udarności badanego materiału.

Próbę udarności wykonuje się w celu dokonania oceny zachowania się materiału lub niekiedy elementu konstrukcyjnego w warunkach sprzyjających kruchemu pękaniu, wytworzonych w próbce na skutek obecności karbu i dużej szybkości odkształcenia wywołanej dynamicznym działaniem siły, a w niektórych przypadkach również działania tamperatury.

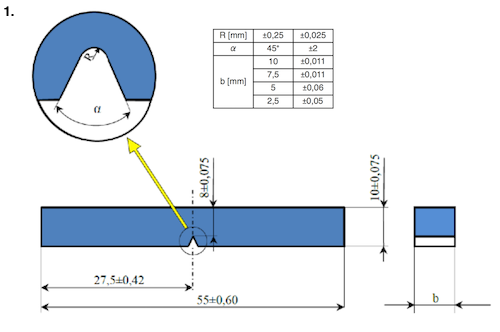

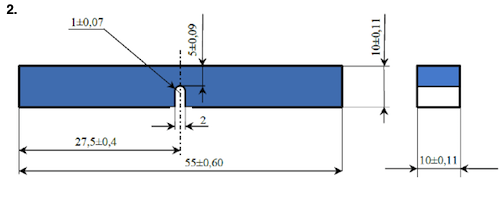

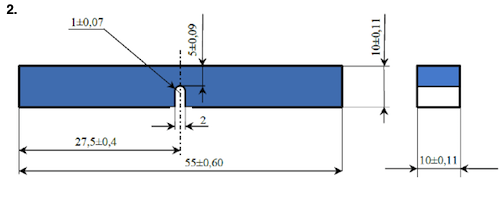

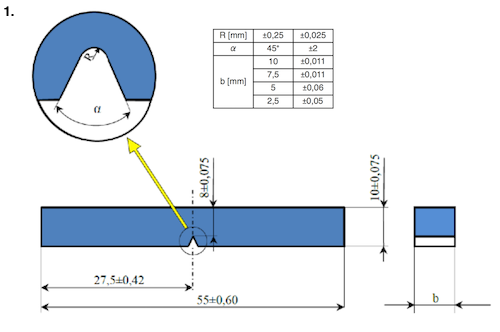

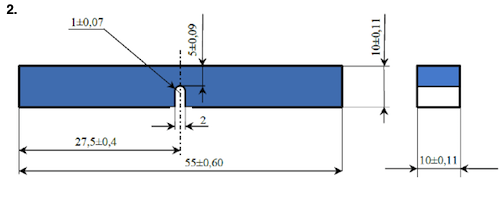

Standardowa próbka powinna mieć długość 55 mm i przekrój poprzeczny kwadratowy o boku 10 mm. W połowie długości powinien znajdować się karb w kształcie:

- litery V o kącie wierzchołkowym 45°, głębokości 2 mm i promieniu zaokrąglenia jego dna 0,25 mm,

- litery U o głębokości 5 mm i promieniu zaokrąglenia dna 1 mm.

W przypadku wyrobu nie pozwalającego na pobranie próbki standardowej, należy stosować próbkę o pomniejszonym przekroju o szerokości 7,5 mm lub 5 mm z karbem wyciętym na dowolnej węższej powierzchni.

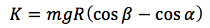

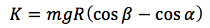

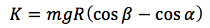

Próbkę umieszcza się na podporach młota w taki sposób,aby płaszczyzna symetrii karbu próbki leżała w płaszczyźnie pionowej, przechodzącej w połowie odległości między podporami, a uderzenie młota następowało w płaszczyźnie symetrii karbu próbki od strony przeciwnej względem karbu. Po złamaniu próbki wartość pracy K zużytej na złamanie odczutuje się bezpośrednio ze skali młota w J (kG⋅m), bądź też (jeśli skala młota wycechowana jest w stopniach kąta wychylenia wahadła) oblicz się za pomocą wzoru:

w którym: m - masa wahadła młota [kg], g - przyspieszenie ziemskie (9,81 m/s2), R - odległość od osi wahadła młota do środka powierzchni zetknięcia się noża wahadła z próbką [m], β - kąt wzniesienia wahadła młota poza położenie równowagi po złamaniu próbki, α - kąt wzniesienia wahadła młota przed uderzeniem.

Dzieląc zmierzoną wartość pracy K przez powierzchnię przekroju poprzecznego próbki w miejscu jej zniszczenia, oblicza się wartość udarności z dokładnością do 1 J/cm2 dla udarności powyżej 10 J/cm2 lub 0,1 J/cm2 dla udarności do 10 J/cm2.

Oznacznie pracy uderzenia K lub udarności KC uzupełnia się literą U lub V, zależnie od kształtu rowka oraz liczbami odpowiadającymi kolejno początkowej energii młota w dżulach, głębokości karbu w milimetrach oraz szerokości próbki w milimetrach. Dodatkowych liczb nie podaje się jedynie w przypadku:

- młota o początkowej energii Kmax = 300 J,

- próbek o szerokości b = 10 mm,

- karbu w kształcie litery U i głębokości 5 mm,

- karbu w kształcie litery V i głębokości 2 mm.

Na przykład oznaczenie KCU 150/3/5 odpowiada udarności wyznaczonej za pomocą młota o początkowej energii Kmax = 150 J, na próbce z karbem w kształcie literu U o głębokości 3 mm, przy szerokości próbki 5 mm.

Badania udarności można przeprowadzać również na elementach konstrukcyjnych (np. płaskich złączach spawanych lub zgrzewanych). Należy jednak pamiętać, że wartości udarności określone na próbkach różnych typów i wymiarów nie mogą być bezpośrednio porównywane, gdyż brak jest ogólnej zależności między tymi wartościami.

Próba udarności w niskich temperaturach

Znormalizowaną próbę udarności w niskich temperaturach przeprowadza się analogicznie, jak próbę udarności w temperaturze otoczenia, ale po uprzednim ochłodzeniu próbki do dowolnej temperatury w zakresie od 0 do -190°C.

Jako ośrodek chłodzący do temperatury -75°C stosuje się stały dwutlenek węgla (sztuczny lód) zmieszany z czystym lub surowym alkoholem etylowym, który nie zamarza w temperaturze próby, jest bezpieczny, nieszkodliwy dla zdrowia obsługujących i nie działa korozyjnie na próbki. Niższą temperaturę uzyskuje się mieszając ciekły azot z czystym alkoholem etylowym (od -75 do -100°C), z eterem naftowym (od -100 do -150°C) lub freonem-22 (od -150 do -190°C). Do oziębiania próbek do temperatury -20°C można stosować zamrażarki.

Wpływ temperatury na udarność metali

Dla każdego metalu istnieje pewna temperatura, poniżej której udarność gwałtownie maleje. Na przykład, dla wolframu wynosi ona 300°C, ale dla stali mieści się w granicach od -15 do -100°C, zależnie od składu chemicznego, a zwłaszcza zawartości zanieczyszczeń (fosfor). Im stal ma niższą tę temperaturę, zwaną progiem kruchości lub temperaturą kruchości na zimno, tym jest bardziej przydatna jako materiał konstrukcyjny, zwłaszcza w przypadku oddziaływać nań warunków atmosferycznych (np. samoloty, tory kolejowe, mosty, itd.).

Udarność to odporność materiału na działanie obciążeń dynamicznych, wyrażająca się jako stosunek pracy K zużytej do złamania znormalizowanej próbki do powierzchni jej przekroju poprzecznego w miejscu złamania S0.

Próba udarności metodą Charpy’ego

Próby udarności wykonujemy przy użyciu młota wahadłowego typ Charpy o początkowej energii potencjalnej 30 kGm, posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Badanie przeprowadzane jest wg normy PN-EN ISO 148-1 oraz procedury badawczej IB/DT-IT/P/EN ISO 148. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania udarności metodą Charpy’go w zakresie temperatur od -60°C do +20°C stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Próba udarności polega na złamaniu jednym uderzeniem młota wahadłowego próbki z karbem, podpartej swobodnie na obu jej końcach i pomiarze pracy odpowiadającej energii zużytej na jej złamanie. Energia zużyta na złamanie próbki wyrażona w dżulach, jest miarą udarności badanego materiału.

Próbę udarności wykonuje się w celu dokonania oceny zachowania się materiału lub niekiedy elementu konstrukcyjnego w warunkach sprzyjających kruchemu pękaniu, wytworzonych w próbce na skutek obecności karbu i dużej szybkości odkształcenia wywołanej dynamicznym działaniem siły, a w niektórych przypadkach również działania tamperatury.

Standardowa próbka powinna mieć długość 55 mm i przekrój poprzeczny kwadratowy o boku 10 mm. W połowie długości powinien znajdować się karb w kształcie:

- litery V o kącie wierzchołkowym 45°, głębokości 2 mm i promieniu zaokrąglenia jego dna 0,25 mm,

- litery U o głębokości 5 mm i promieniu zaokrąglenia dna 1 mm.

W przypadku wyrobu nie pozwalającego na pobranie próbki standardowej, należy stosować próbkę o pomniejszonym przekroju o szerokości 7,5 mm lub 5 mm z karbem wyciętym na dowolnej węższej powierzchni.

Próbkę umieszcza się na podporach młota w taki sposób,aby płaszczyzna symetrii karbu próbki leżała w płaszczyźnie pionowej, przechodzącej w połowie odległości między podporami, a uderzenie młota następowało w płaszczyźnie symetrii karbu próbki od strony przeciwnej względem karbu. Po złamaniu próbki wartość pracy K zużytej na złamanie odczutuje się bezpośrednio ze skali młota w J (kG⋅m), bądź też (jeśli skala młota wycechowana jest w stopniach kąta wychylenia wahadła) oblicz się za pomocą wzoru:

w którym: m - masa wahadła młota [kg], g - przyspieszenie ziemskie (9,81 m/s2), R - odległość od osi wahadła młota do środka powierzchni zetknięcia się noża wahadła z próbką [m], β - kąt wzniesienia wahadła młota poza położenie równowagi po złamaniu próbki, α - kąt wzniesienia wahadła młota przed uderzeniem.

Dzieląc zmierzoną wartość pracy K przez powierzchnię przekroju poprzecznego próbki w miejscu jej zniszczenia, oblicza się wartość udarności z dokładnością do 1 J/cm2 dla udarności powyżej 10 J/cm2 lub 0,1 J/cm2 dla udarności do 10 J/cm2.

Oznacznie pracy uderzenia K lub udarności KC uzupełnia się literą U lub V, zależnie od kształtu rowka oraz liczbami odpowiadającymi kolejno początkowej energii młota w dżulach, głębokości karbu w milimetrach oraz szerokości próbki w milimetrach. Dodatkowych liczb nie podaje się jedynie w przypadku:

- młota o początkowej energii Kmax = 300 J,

- próbek o szerokości b = 10 mm,

- karbu w kształcie litery U i głębokości 5 mm,

- karbu w kształcie litery V i głębokości 2 mm.

Na przykład oznaczenie KCU 150/3/5 odpowiada udarności wyznaczonej za pomocą młota o początkowej energii Kmax = 150 J, na próbce z karbem w kształcie literu U o głębokości 3 mm, przy szerokości próbki 5 mm.

Badania udarności można przeprowadzać również na elementach konstrukcyjnych (np. płaskich złączach spawanych lub zgrzewanych). Należy jednak pamiętać, że wartości udarności określone na próbkach różnych typów i wymiarów nie mogą być bezpośrednio porównywane, gdyż brak jest ogólnej zależności między tymi wartościami.

Próba udarności w niskich temperaturach

Znormalizowaną próbę udarności w niskich temperaturach przeprowadza się analogicznie, jak próbę udarności w temperaturze otoczenia, ale po uprzednim ochłodzeniu próbki do dowolnej temperatury w zakresie od 0 do -190°C.

Jako ośrodek chłodzący do temperatury -75°C stosuje się stały dwutlenek węgla (sztuczny lód) zmieszany z czystym lub surowym alkoholem etylowym, który nie zamarza w temperaturze próby, jest bezpieczny, nieszkodliwy dla zdrowia obsługujących i nie działa korozyjnie na próbki. Niższą temperaturę uzyskuje się mieszając ciekły azot z czystym alkoholem etylowym (od -75 do -100°C), z eterem naftowym (od -100 do -150°C) lub freonem-22 (od -150 do -190°C). Do oziębiania próbek do temperatury -20°C można stosować zamrażarki.

Wpływ temperatury na udarność metali

Dla każdego metalu istnieje pewna temperatura, poniżej której udarność gwałtownie maleje. Na przykład, dla wolframu wynosi ona 300°C, ale dla stali mieści się w granicach od -15 do -100°C, zależnie od składu chemicznego, a zwłaszcza zawartości zanieczyszczeń (fosfor). Im stal ma niższą tę temperaturę, zwaną progiem kruchości lub temperaturą kruchości na zimno, tym jest bardziej przydatna jako materiał konstrukcyjny, zwłaszcza w przypadku oddziaływać nań warunków atmosferycznych (np. samoloty, tory kolejowe, mosty, itd.).

Twardość jest miarą odporności materiału przeciw lokalnym odkształceniom trwałym, powstałym na powierzchni badanego przedmiotu, wskutek działania skupionych nacisków punktowych spowodowanych wciskaniem w nią drugiego, twardszego ciała, zwanego wgłębnikiem.

Metody pomiaru twardości stosowane w naszym laboratorium

Metoda twardości Vickersa

Procedurę pomiarów metodą Vickersa wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6507-1 oraz procedurę badawczą IB/DT-HV/P/EN ISO 6507. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Vickersa stosujemy do złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Pomiar twardości metodą Vickersa polega na wgnieceniu w powierzchnię badanego materiału czworobocznego foremnego ostrosłupa diamentowego o kącie wierzchołkowym α=136° pod zadanym statycznym obciążeniem F i zmierzeniu przekątnych d powstałego odcisku w kształcie kwadratu. Wartość liczbową twardości wyrażaną w skali Vickersa HV otrzymuje się dzieląc siłę F w kilogramach siły (kG) przez pole powierzchni bocznej odcisku A w milimetrach kwadratowych:

W zależności od wartości zastosowanego obciążenia stosujemy trzy zakresy skali Vickersa:

| 1 | 2 | 3 | |

|---|---|---|---|

| Zakres mikrotwardości | Zakres twardości | Zakres twardości | |

| Obciążenie | 0,09807 N < F < 0,9807 N | 1,961 N ≤ F ≤ 29,42 N | 49,03 N ≤ F ≤ 980,7 N |

| Oznaczenie | HV 0,01 HV ÷ HV 0,1 | HV 0,2 ÷ HV 3 | HV 5 ÷ HV 100 |

Metoda twardości Brinella

Procedurę pomiarów metodą Brinella wykonujemy na twardościomierzu typu HP0 250 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6506-1 oraz procedurę badawczą IB/DT-HB/P/EN ISO 6506. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Brinella w naszym Laboratorium stosujemy do wyrobów metalowych o własnościach ciągliwych.

Opis metody

Metoda pomiaru twardości Brinella polega na wciskaniu w próbkę metalu kulki ze stali hartowanej lub z węglików spiekanych. Kulkę stalową można używać do próbek o twardości do 450 HB. Powyżej twardości 350 HB wyniki pomiaru kulką stalową i wykonaną z węglików różnią się istotnie, dlatego rodzaj kulki należy oznaczać dodając w oznaczeniu literę S (HBS) dla stali i W dla węglików (HBW). Średnica kulki (1, 2,5, 5 i 10 mm), czas obciążenia (od 10 s dla stali do 60 s dla stopów miękkich) oraz siła docisku (1-3000 kG), zależy od rodzaju materiału i grubości próbki.

Twardość Brinella oznacza się znacznikiem HB i mieści się ona w zakresie od 3 do 600.

Metoda twardości Rockwella

Procedurę pomiarów metodą Rockwella wykonujemy na twardościomierzu typu PW 106 posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Pomiar twardości przeprowadzamy w oparciu o normę PN-EN ISO 6508-1 oraz procedurę badawczą IB/DT-HR/P/EN ISO 6508. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Pomiary twardości metodą Rockwella w naszym Laboratorium stosujemy do wyrobów metalowych o wysokich właściwościach wytrzymałościowych i dużej twardości.

Opis metody

Pomiar twardości metodą Rockwella polega na pomiarze głębokości wcisku dokonanego wzorcowym stożkiem diamentowym o kącie wierzchołkowym α=120° i promieniu zaokrąglenia 0,2 mm dla skali C, A i N albo stalowej, hartowanej kulki o średnicy 1,5875 mm (1/16") w metodach B, F i T przy użyciu odpowiedniego nacisku. Metoda ta jest szybka i łatwa w użyciu, gdyż przyrząd jest wyposażony w czujnik wyskalowany bezpośrednio w jednostkach twardości. Próba Rockwella pozostawia na badanym przedmiocie tylko słabo widoczną skazę, dlatego może być używana do kontroli gotowych wyrobów.

Twardość w skali Rockwella oznacza się HR.

Stosowanych jest kilka różnych skal, z których każda przeznaczona jest dla odmiennych stopów metali:

Przy podawaniu twardości określanej w skali Rockwella w symbolu uwzględnia się metodę, na przykład HRC dla metody C.

Zakres skali Rockwella wynosi od 20 dla miękkich stopów do 100 dla stali hartowanej (najtwardsza stal martenzytyczna ma twardość nie większą niż 65–70 HRC).

| Skala | Oznaczenia | Obciążenie | Wgłębnik | Zastosowanie |

|---|---|---|---|---|

| A | HRA | 60 kG | diamentowy stożek | cienkie taśmy stalowe i spieki o twardości 60 ÷ 90 HRA |

| C | HRC | 150 kG | diamentowy stożek | stale węglowe i stopowe w stanie zahartowanym i ulepszonym cieplnie oraz stopy o twardości 20 ÷ 67 HRC |

| B | HRB | 100 kG | stolowa kulka 1/16" | stale węglowe i stopowe w stanie zmiękczonym lub znormalizowanym oraz stopy i metale nieżelazne o twardości 35 ÷ 100 HRB |

| F | HRF | 60 kG | stolowa kulka 1/16" | miękkie stale i stopy o twardości 60 ÷ 100 HRF |

Badania makroskopowe polegają na obserwacji okiem nieuzbrojonym, lub przy pomocy lupy o powiększeniu nie przekraczającym 30x, powierzchni zewnętrznej, zgładów lub przełomów badanych elementów i często traktowane są jako badania wstępne przed wykonaniem dokładniejszych badań mikroskopowych. Ponieważ przy badaniach makroskopowych obserwuje się większe przekroje i powierzchnie, a niekiedy i całe przedmioty, pozwala to na wstępną ocenę struktury oraz rozmieszczenia różnego rodzaju wad i zniekształceń w badanym przedmiocie lub półfabrykacie.

Badanie makroskopowe złączy spawanych

Badania makroskopowe złącz spawanych wykonujemy wg normy PN-EN ISO 17639 oraz procedury badawczej IB/DT-MAKRO/P/EN ISO 17639. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania makroskopowe stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Badania makroskopowe umożliwiają:

- ujawnienie nieciągłości materiałów, do których należą: pozostałości jam skurczowych, rzadzizny skurczowe, pęcherze wewnętrzne i podpowierzchniowe, skupiska mikroporów i wtrąceń niemetalicznych, zawalcowania, zakucia, zażużlenia, pęknięcia powstałe podczas procesów technologicznych (np. hartownicze, szlifierskie, odlewnicze, powstałe w czasie przeróbki plastycznej), a także powstałe w warunkach eksploatacyjnych, itp.,

- analizę budowy wewnętrznej metali i stopów, a więc określanie wielkości, kształtu i orientacji ziaren (jeśli sie są one zbyt małe), ujawnienie struktury dendrytycznej, transkrystalizacji, itp.,

- wykrywanie niejednorodności chemicznej w odlewach i wyrobach przerobionych plastycznie, np. rozkładu węgla, fosforu i siarki w stopach żelaza,

- wykrywanie niejednorodności strukturalnej i chemicznej w wyrobach stalowych obrobionych cieplnie lub cieplno-chemicznie, pozwalające na określenie grubości warstwy zahartowanej, węgloazotowanej, nawęglonej, odwęglonej,

- ujawnienie przebiegu włókien, linii zgniotu, struktury pasmowej w wyrobach odkształconych plastycznie (kutych, walcowych, ciągnionych, itp.),

- analizę powierzchni złomów (ciągliwy, kruchy, zmęczeniowy),

- analizę uszkodzeń eksploatacyjnych materiału.

Szczególne zastosowanie w praktyce przemysłowej mają badania makroskopowe złączy spawanych, które wykonuje się przy kwalifikowaniu procesów spawania WPQR, przy egzaminowaniu spawaczy i przy kontroli jakości spawania. Badania te umożliwiają określenie:

- kształtu geometrycznego przekroju poprzecznego spoiny,

- wielkości i kształtu stref wpływu ciepła,

- niezgodności wewnętrznych złączy spawanych,

- niejednorodności w składzie chemicznym i niejednorodności wywołanych obróbką cieplną.

Opis badania

Próbkę pobiera się najczęściej w poprzek połączenia spawanego, tak aby obejmowała spoinę, strefę wpływu ciepła i materiał rodzimy poprzez wycięcie palnikiem acetyleno-tlenowym, plazmowym lub poprzez cięcie mechaniczne. Powierzchnię badaną wyrównuje się poprzez szlifowanie stosując materiały ścierne o wielkości ziarna od 400 do 800 w zależności od materiału obrabianego.

Aby ujawnić mikrostrukturę złącza spawanego powierzchnię zgładu trawi się odpowiednimi odczynnikami chemicznymi wg PN–CR 12361, następnie przemywa bieżącą wodą, alkoholem i suszy w strumieniu suchego powietrza.

Obserwacje próbek wytrawionych prowadzimy okiem nieuzbrojonym za pomocą lupy lub mikroskopu stereoskopowego.

Próba rozciągania, dzięki swym zaletom, jest podstawową wytrzymałościową próbą statyczną. Te zalety to: możliwość uzyskania praktycznie jednorodnego stanu naprężenia w rozciąganej próbce do pewnego, określonego etapu rozciągania, możliwość wyznaczenia szeregu wartości charakteryzujących własności mechaniczne materiału, możliwość obserwacji procesu rozciągania, wreszcie prostota przeprowadzenia próby.

Próba rozciągania złączy spawanych

Próbę rozciągania doczołowych złączy spawanych realizujemy wg normy PN EN ISO 4136 oraz procedury badawczej IB/DT-TT/P/EN ISO 4136. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby rozciągania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614. Ponieważ złącze spawane jest niejednorodne pod względem własności plastycznych, nie określa się wydłużenia próbki, lecz wyznacza się w tej próbie jedynie wytrzymałość na rozciąganie Rm.

Próbę rozciągania złączy ze spoinami pachwinowymi prowadzimy wg normy PN EN ISO 9018 w zakresie rozciągania złącza krzyżowego oraz rozciągania złącza zakładkowego.

Pobieranie próbek do badań odbywa się wg normy PN EN ISO 377 z zastosowaniem procesów cięcia termicznego lub mechanicznego.

Opis metody

Jednoosiowy stan naprężenia uzyskuje się przez zastosowanie odpowiedniej próbki zamocowanej w maszynie wytrzymałościowej. W większości krajów próba rozciągania jest znormalizowana. W Polsce próba ta ujęta jest w normie PN-EN ISO 6892-1:2010, która podaje:

- określenia podstawowych wielkości i ich oznaczenia,

- wytyczne doboru próbek oraz ich rodzaje, wymiary i przygotowanie (wyniki uzyskane przy użyciu znormalizowanych próbek są praktycznie w pełni porównywalne),

- opis wymaganego stanu maszyny wytrzymałościowej,

- opis wykonania próby rozciągania,

- opis wyznaczania naprężeń granicznych przy umownym wydłużeniu,

- sposób oblicznia wyników i ich zapisywania.

Zgodnie z powyższą normą statyczną próbę rozciągania przeprowadza się na próbkach pobranych z wyrobów metalowych lanych, walcowanych, kutych, ciągnionych i wyciskanych, o średnicy 3 mm i większej lub grubości 0,1 mm i większej. Celem próby jest wyznaczenie:

- wytrzymałości na rozciąganie,

- wyraźnej granicy plastyczności (jeżeli występuje),

- wydłużenia względnego,

- przewężenia względnego,

- naprężenia granicznego przy umownym wydłużeniu trwałym,

- naprężenia rozrywającego,

- wydłużenia równomiernego,

- modułu sprężystości wzdłużnej (modułu Younga).

Bardzo często próbie rozciągania poddaje się również gotowe elementy konstrukcyjne, np. liny stalowe, łańcychy, rury, druty, itd., elementy konstrukcyjne spawane, zgrzewane i nitowane, a także wyroby spiekane z proszków metali i wyroby z tworzyw sztycznych. Warunki próby oraz rodzaje i wymiary próbek dla każdego z wymienionych przypadkówokreślają również odpowiednie Polskie Normy. Osobna norma określa wykonanie próby rozciągania próbek z odlewów żeliwnych.

Rozciąganie materiału z postaci próbek przeprowadza się na maszynach wytrzymałościowych (zrywarkach), notujących automatycznie zależność między obciążeniami, a towarzyszącymi im wydłużeniami. Wykres rozciągania powstaje w układzie współrzędnych naprężenie - R, wydłużenie - ∆L, przy czym wartości naprężenia są odkładane na osi rzędnych, a wartości wydłużenia na osi odciętych. Przykłady wykresów rozciągania przedstawiono schematycznie poniżej.

| Wskaźnik | Wzór | Definicja |

|---|---|---|

| wytrzymałość na rozciąganie Fm |  |

naprężenie rozciągające odpowiadające największej sile obciążającej Fm uzyskanej w czasie przeprowadzania próby rozciągania, odniesionej do pierwotnego przekroju poprzecznego próbki S0 |

| wyraźna granica plastyczności Re |  |

naprężenie rozciągające, po osiągnięciu którego występuje wyraźny wzrost wydłużenia rozciąganej próbki przy zmniejszonym wzroście obciążenia, bez wzrostu lub nawet przy spadku obciążenia |

| górna granica plastyczności ReH |  |

naprężenie rozciągające w momencie nagłego wydłużenia, od którego występuje krótkotrwały spadek siły obciążającej |

| dolna granica plastyczności ReL |  |

najmniejsze naprężenie rozciągające, występujące po przekroczeniu górnej granicy plastyczności; gdy występuje więcej niż jedno minimum, pierwszego z nich się nie uwzględnia |

| naprężenie graniczne przy umownym wydłużeniu trwałym Rx |  |

naprężenie rozciągające wywołujące w próbce określone wydłużenie trwałe (indeks x oznacza odpowiednie wydłużenie trwałe, np. 0,01%) |

| umowna granica plastyczności R0,2 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,2% długości pomiarowej |

| umowna granica sprężystości R0,05 |  |

naprężenie rozciągające wywołujące w próbce wydłużenie trwałe równe 0,05% długości pomiarowej |

| naprężenie rozrywające Ru |  |

naprężenie rzeczywsiste występujące w przekroju poprzecznym próbki w miejscu przewężenia w chwili rozerwania, obliczone na podstawie ilorazu siły w chwili zerwania Fu i najmniejszego przekroju próbki po rozerwaniu Su |

| wydłużenie Ap |  |

przyrost długości pomiarowej próbki po jej zerwaniu odniesiony do pierwotnej długości pomiarowej próbki L0 i wyrażony w procentach (p oznacza wielokrotność średnicy, a Lu długość pomiarowa próbki po zerwaniu) |

| wydłużenie równomierne Ar |  |

wydłużenie niezależne od długości pomiarowej próbki, mierzone z pominięciem wpływu wydłużenia w pobliżu miejsca rozerwania (szyjki próbki) i wyrażone w procentach w stosunku do pierwotnej długości L0 (d0 - pierwotna średnica próbki; dr - średnica próbki po rozerwaniu, mierzona w połowie długości między miejscem rozerwania i końcem długości pomiarowej na dłuższej części próbki) |

| przewężenie Z |  |

powierzchnia przekroju poprzecznego próbki w miejscu rozerwania odniesiona do powierzchni jej pierwotnego przekroju i wyrażone w procentach |

Omówione wyżej wskaźniki można wyznaczyć podczas każdej zwykłej próby rozciągania. Jedynie wyznaczenie naprężeń granicznych przy umownym wydłużeniu trwałym oraz modułu sprężystości wzdłużnej wymaga użycia tzw. ekstensometrów, tj. specjalnych przyrządów do dokładnego rejestrowania nawet bardzo małych wydłużeń.

Próba zginania jest jedną ze statycznych metod określania właściwości wytrzymałościowych materiałów inżynierskich. Jej zadaniem jest określenie wskaźników wytrzymałościowych na zginanie oraz cech sprężystych i plastycznych badanych materiałów. Warunki przeprowadzania próby zginania ujęto w normie PN-EN ISO 7438. Może być ona wykonywana zarówno w temperaturze pokojowej (otoczenia), jak również w obniżonej lub podwyższonej.

Próba zginania złączy spawanych

Próbę zginania doczołowych złączy spawanych przeprowadzamy w oparciu o normę PN-EN ISO 5173 oraz procedurę badawczą IB/DT-BT/P/EN ISO 65173. W ramach działalności, nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27). Próby zginania stosujemy do doczołowych złączy spawanych przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614-1, egzaminach spawaczy wg serii norm PN EN ISO 9606 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Próbę zginania wykonuje się według schematu trój- lub czteropunktowego z rejestracją siły zginającej w funkcji strzałki ugięcia. Próbę zginania przeprowadza się zwykle na uniwersalnych maszynach wytrzymałościowych w specjalnym oprzyrządowaniu. Podczas zginania włókna zewnętrzne są rozciągane, natomiast wewnętrzne przylegające do trzpienia gnącego, ściskane. Próbę zginania prowadzi się na próbkach wyciętych ze złącza próbnego lub badanej konstrukcji. Usunięcie nadlewu i przetopu spoiny uzyskujemy poprzez obróbkę mechaniczną. Zależnie od ułożenia próbki gięcie może być prowadzone z rozciąganiem lica lub grani. Próba zginania jest uznana za zakończoną, gdy próbka będzie zgięta o kąt α (najczęściej 180°) podawany w normach wyrobu. Wady o długości poniżej 3 mm nie powodują zaliczenia próby zginania do próby negatywnej.

Udarność to odporność materiału na działanie obciążeń dynamicznych, wyrażająca się jako stosunek pracy K zużytej do złamania znormalizowanej próbki do powierzchni jej przekroju poprzecznego w miejscu złamania S0.

Próba udarności metodą Charpy’ego

Próby udarności wykonujemy przy użyciu młota wahadłowego typ Charpy o początkowej energii potencjalnej 30 kGm, posiadającym aktualne świadectwo wzorcowania wydane przez akredytowane Laboratorium Głównego Urzędu Miar i Wag. Badanie przeprowadzane jest wg normy PN-EN ISO 148-1 oraz procedury badawczej IB/DT-IT/P/EN ISO 148. Nasze Laboratorium Badawcze certyfikowane jest przez Urząd Dozoru Technicznego (nr LBU – 037/27).

Badania udarności metodą Charpy’go w zakresie temperatur od -60°C do +20°C stosujemy przy kwalifikowaniu technologii spawania (WPQR) wg serii norm PN EN ISO 15614 oraz przy badaniach własności mechanicznych wyrobów metalowych wg norm przedmiotowych.

Opis metody

Próba udarności polega na złamaniu jednym uderzeniem młota wahadłowego próbki z karbem, podpartej swobodnie na obu jej końcach i pomiarze pracy odpowiadającej energii zużytej na jej złamanie. Energia zużyta na złamanie próbki wyrażona w dżulach, jest miarą udarności badanego materiału.

Próbę udarności wykonuje się w celu dokonania oceny zachowania się materiału lub niekiedy elementu konstrukcyjnego w warunkach sprzyjających kruchemu pękaniu, wytworzonych w próbce na skutek obecności karbu i dużej szybkości odkształcenia wywołanej dynamicznym działaniem siły, a w niektórych przypadkach również działania tamperatury.

Standardowa próbka powinna mieć długość 55 mm i przekrój poprzeczny kwadratowy o boku 10 mm. W połowie długości powinien znajdować się karb w kształcie:

- litery V o kącie wierzchołkowym 45°, głębokości 2 mm i promieniu zaokrąglenia jego dna 0,25 mm,

- litery U o głębokości 5 mm i promieniu zaokrąglenia dna 1 mm.

W przypadku wyrobu nie pozwalającego na pobranie próbki standardowej, należy stosować próbkę o pomniejszonym przekroju o szerokości 7,5 mm lub 5 mm z karbem wyciętym na dowolnej węższej powierzchni.

Próbkę umieszcza się na podporach młota w taki sposób,aby płaszczyzna symetrii karbu próbki leżała w płaszczyźnie pionowej, przechodzącej w połowie odległości między podporami, a uderzenie młota następowało w płaszczyźnie symetrii karbu próbki od strony przeciwnej względem karbu. Po złamaniu próbki wartość pracy K zużytej na złamanie odczutuje się bezpośrednio ze skali młota w J (kG⋅m), bądź też (jeśli skala młota wycechowana jest w stopniach kąta wychylenia wahadła) oblicz się za pomocą wzoru:

w którym: m - masa wahadła młota [kg], g - przyspieszenie ziemskie (9,81 m/s2), R - odległość od osi wahadła młota do środka powierzchni zetknięcia się noża wahadła z próbką [m], β - kąt wzniesienia wahadła młota poza położenie równowagi po złamaniu próbki, α - kąt wzniesienia wahadła młota przed uderzeniem.

Dzieląc zmierzoną wartość pracy K przez powierzchnię przekroju poprzecznego próbki w miejscu jej zniszczenia, oblicza się wartość udarności z dokładnością do 1 J/cm2 dla udarności powyżej 10 J/cm2 lub 0,1 J/cm2 dla udarności do 10 J/cm2.

Oznacznie pracy uderzenia K lub udarności KC uzupełnia się literą U lub V, zależnie od kształtu rowka oraz liczbami odpowiadającymi kolejno początkowej energii młota w dżulach, głębokości karbu w milimetrach oraz szerokości próbki w milimetrach. Dodatkowych liczb nie podaje się jedynie w przypadku:

- młota o początkowej energii Kmax = 300 J,

- próbek o szerokości b = 10 mm,

- karbu w kształcie litery U i głębokości 5 mm,

- karbu w kształcie litery V i głębokości 2 mm.

Na przykład oznaczenie KCU 150/3/5 odpowiada udarności wyznaczonej za pomocą młota o początkowej energii Kmax = 150 J, na próbce z karbem w kształcie literu U o głębokości 3 mm, przy szerokości próbki 5 mm.

Badania udarności można przeprowadzać również na elementach konstrukcyjnych (np. płaskich złączach spawanych lub zgrzewanych). Należy jednak pamiętać, że wartości udarności określone na próbkach różnych typów i wymiarów nie mogą być bezpośrednio porównywane, gdyż brak jest ogólnej zależności między tymi wartościami.

Próba udarności w niskich temperaturach

Znormalizowaną próbę udarności w niskich temperaturach przeprowadza się analogicznie, jak próbę udarności w temperaturze otoczenia, ale po uprzednim ochłodzeniu próbki do dowolnej temperatury w zakresie od 0 do -190°C.

Jako ośrodek chłodzący do temperatury -75°C stosuje się stały dwutlenek węgla (sztuczny lód) zmieszany z czystym lub surowym alkoholem etylowym, który nie zamarza w temperaturze próby, jest bezpieczny, nieszkodliwy dla zdrowia obsługujących i nie działa korozyjnie na próbki. Niższą temperaturę uzyskuje się mieszając ciekły azot z czystym alkoholem etylowym (od -75 do -100°C), z eterem naftowym (od -100 do -150°C) lub freonem-22 (od -150 do -190°C). Do oziębiania próbek do temperatury -20°C można stosować zamrażarki.

Wpływ temperatury na udarność metali

Dla każdego metalu istnieje pewna temperatura, poniżej której udarność gwałtownie maleje. Na przykład, dla wolframu wynosi ona 300°C, ale dla stali mieści się w granicach od -15 do -100°C, zależnie od składu chemicznego, a zwłaszcza zawartości zanieczyszczeń (fosfor). Im stal ma niższą tę temperaturę, zwaną progiem kruchości lub temperaturą kruchości na zimno, tym jest bardziej przydatna jako materiał konstrukcyjny, zwłaszcza w przypadku oddziaływać nań warunków atmosferycznych (np. samoloty, tory kolejowe, mosty, itd.).